1. PECVD ボートとは何ですか?

1.1 定義とコア機能

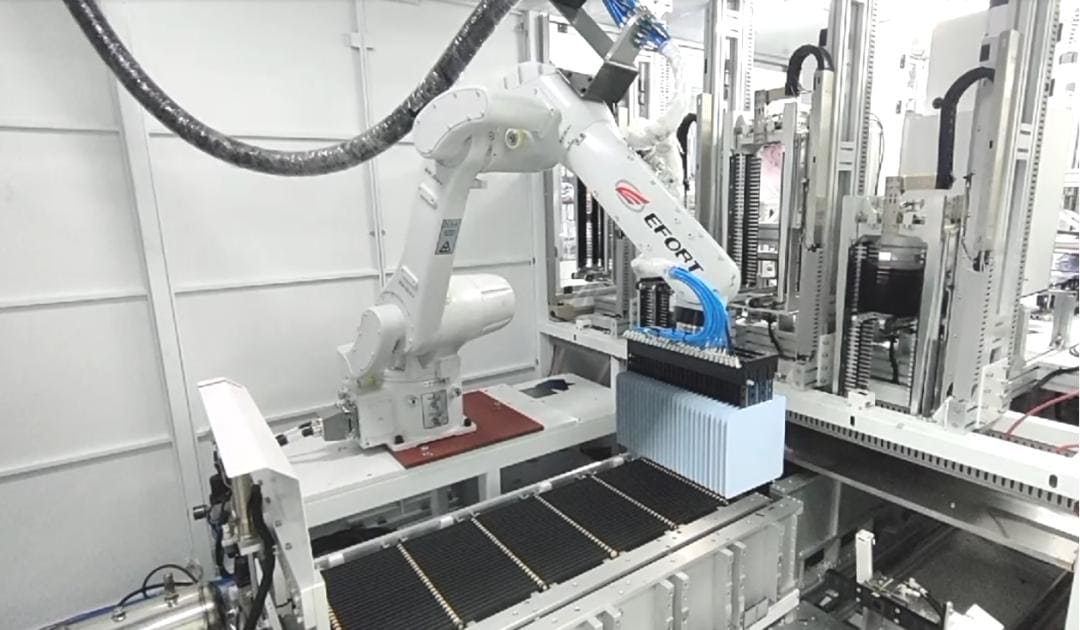

PECVDボート(プラズマ化学気相成長法)は、PECVDプロセスにおいてウェハや基板を搬送するための中核ツールです。高温(300~600℃)、プラズマ活性化、腐食性ガス(SiH₄、NH₃など)環境下でも安定して動作する必要があります。主な機能は以下のとおりです。

● 正確な位置決め: 均一なウェーハ間隔を確保し、コーティングの干渉を回避します。

● 熱場制御:温度分布を最適化し、フィルムの均一性を向上させます。

● 汚染防止バリア: プラズマを装置キャビティから分離し、金属汚染のリスクを軽減します。

1.2 代表的な構造と材料

材料の選択:

● グラファイトボート(主流):熱伝導率が高く、耐熱性が高く、コストが低いが、ガス腐食を防ぐためにコーティングが必要。

●石英ボート: 超高純度、耐薬品性があるが、非常に脆く高価。

●セラミックス(Al₂O₃など):耐摩耗性があり、高周波生産に適していますが、熱伝導性が低いです。

主な設計上の特徴:

● スロット間隔: ウェハの厚さに合わせます (許容範囲 0.3 ~ 1 mm など)。

●エアフローホールの設計:反応ガスの分布を最適化し、エッジ効果を低減します。

●表面コーティング: 一般的な SiC、TaC、または DLC (ダイヤモンドライクカーボン) コーティングにより、耐用年数が延長されます。

2. PECVD ボートの性能に注意を払う必要があるのはなぜですか?

2.1 プロセス歩留まりに直接影響を与える4つの主要要因

✔ 汚染制御:

ボート本体内の不純物(Fe、Naなど)は高温で揮発し、フィルムにピンホールや漏れを引き起こします。

コーティングが剥がれると粒子が入り込み、コーティング欠陥が発生します (たとえば、0.3μm を超える粒子はバッテリー効率を 0.5% 低下させる可能性があります)。

✔ 熱場の均一性:

PECVD グラファイト ボートの熱伝導が不均一だと、フィルムの厚さに差が生じます (たとえば、均一性要件が ± 5% の場合、温度差は 10 °C 未満である必要があります)。

✔ プラズマ適合性:

不適切な材料を使用すると異常放電が発生し、ウェハやデバイスの電極が損傷する可能性があります。

✔ 耐用年数とコスト:

低品質の船体は頻繁に(たとえば月に 1 回)交換する必要があり、年間のメンテナンス費用が高額になります。

3. PECVD ボートの選択、使用、メンテナンス方法を教えてください。

3.1 3段階選択法

ステップ1:プロセスパラメータを明確にする

● 温度範囲: 450°C 以下ではグラファイト + SiC コーティングを選択でき、600°C 以上では石英またはセラミックが必要です。

●ガス種:Cl2、F-などの腐食性ガスを含む場合は、高密度コーティングを使用する必要があります。

●ウェーハ サイズ: 8 インチ/12 インチのボート構造の強度は大きく異なるため、ターゲットを絞った設計が必要です。

ステップ2: パフォーマンス指標を評価する

主な指標:

●表面粗さ(Ra):≤0.8μm(接触面は≤0.4μmである必要があります)

●コーティング接着強度:≥15MPa(ASTM C633規格)

●高温変形(600℃):≤0.1mm/m(24時間試験)

ステップ3: 互換性を確認する

● 装置マッチング:AMAT Centura、centrotherm PECVDなどの主流モデルとのインターフェースサイズを確認します。

● 試作テスト:コーティングの均一性(膜厚の標準偏差<3%)を確認するために、50~100個の小ロットテストを実施することをお勧めします。

3.2 使用とメンテナンスのベストプラクティス

操作仕様:

✔前洗浄プロセス:

● 初めて使用する前に、表面に吸着した不純物を取り除くために、Xinzhou を Ar プラズマで 30 分間照射する必要があります。

●各バッチのプロセスの後、SC1 (NH₄OH:H₂O₂:H₂O=1:1:5) を使用して洗浄し、有機残留物を除去します。

✔ タブーの読み込み:

●過積載は禁止されています (例: 最大容量は 50 個に設計されていますが、拡張用のスペースを確保するために実際の積載量は 45 個以下にする必要があります)。

●プラズマエッジ効果を防止するために、ウェーハのエッジはボートタンクの端から 2 mm 以上離れている必要があります。

✔ 寿命を延ばすためのヒント

● コーティングの修復:表面粗さ Ra>1.2μm の場合、CVD により SiC コーティングを再堆積できます(交換よりもコストが 40% 低くなります)。

✔ 定期的なテスト:

● 毎月:白色光干渉法を使用してコーティングの完全性を確認します。

●四半期ごと: XRD を使用してボートの結晶化度を分析します (結晶相が 5% を超える石英ウェーハ ボートは交換する必要があります)。

4. よくある問題は何ですか?

Q1:PECVDボートLPCVDプロセスで使用できますか?

A: 推奨しません!LPCVDは高温(通常800~1100℃)で、より高いガス圧に耐える必要があります。温度変化に強い材料(静水圧グラファイトなど)を使用する必要があり、スロット設計では熱膨張補正を考慮する必要があります。

Q2: 船体が故障したかどうかはどうやって判断するのでしょうか?

A: 以下の症状が現れた場合は直ちに使用を中止してください。

ひび割れやコーティングの剥がれが肉眼で確認できます。

ウェーハコーティングの均一性の標準偏差は、3 つのバッチ連続で 5% を超えています。

プロセスチャンバーの真空度が10%以上低下しました。

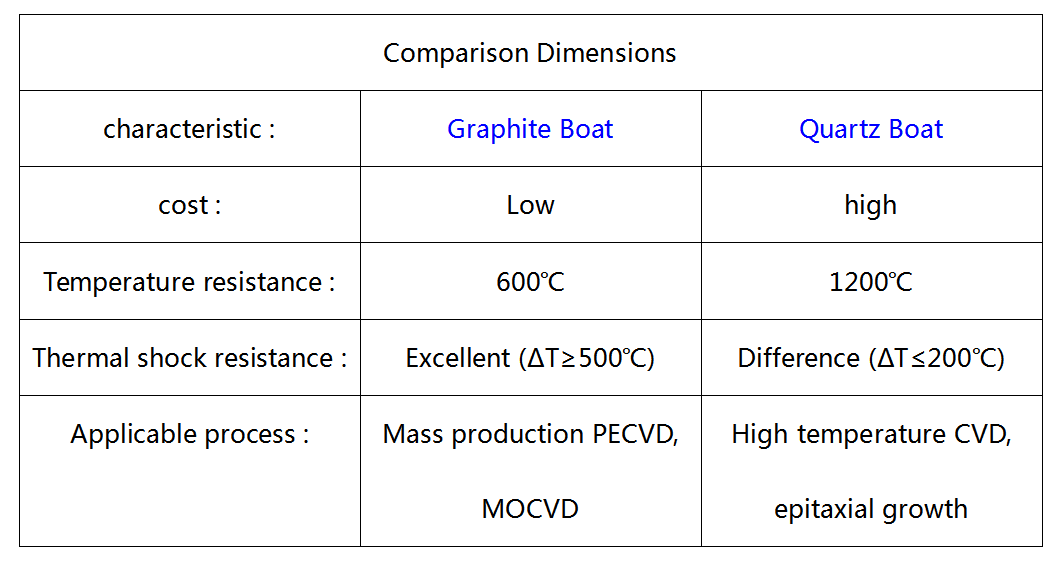

Q3: グラファイトボートと石英ボート、どちらを選びますか?

結論: 大量生産のシナリオではグラファイト ボートが好まれ、科学研究や特殊なプロセスでは石英ボートが適しています。

結論:

しかし、PECVDボートは主力機器ではなく、プロセス安定性の「静かな守護者」です。選定からメンテナンスまで、あらゆる細部が歩留まり向上の鍵となるブレークスルーとなる可能性があります。このガイドが、技術的な難問を解決し、コスト削減と効率向上のための最適なソリューションを見つける一助となることを願っています。

投稿日時: 2025年3月6日