1. Киштии PECVD чист?

1.1 Таъриф ва вазифаҳои асосӣ

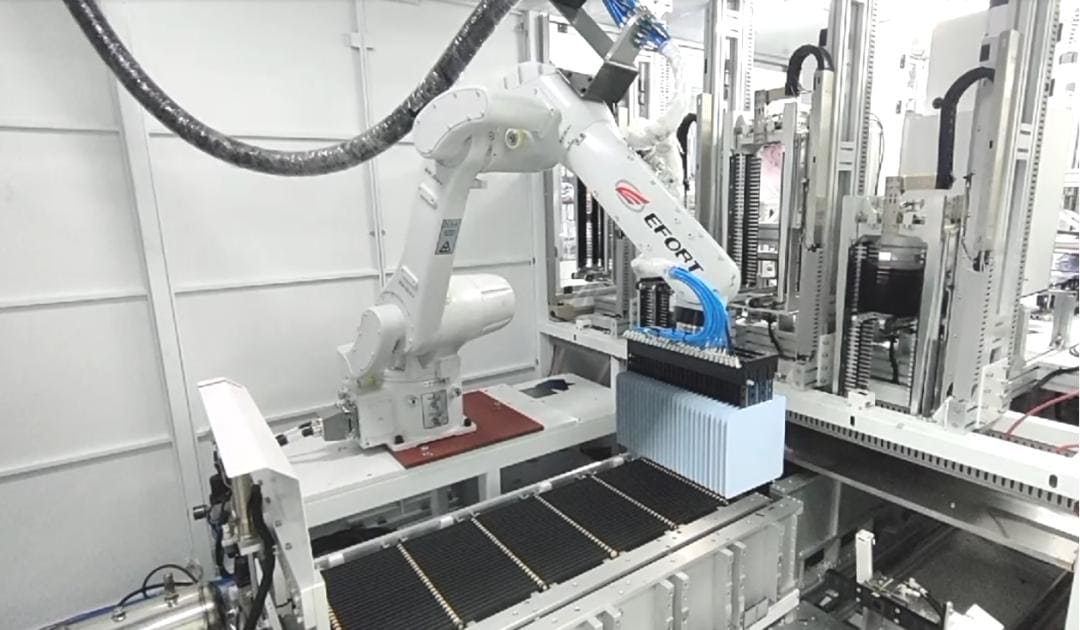

Киштии PECVD (Plasma Enhanced Chemical Deposition Deposition) як асбоби асосӣест, ки барои интиқоли вафлиҳо ё субстратҳо дар раванди PECVD истифода мешавад. Он бояд дар ҳарорати баланд (300-600°C), гази плазма фаъол ва зангзананда (ба монанди SiH₄, NH₃) устувор кор кунад. Вазифаҳои асосии он иборатанд аз:

● Ҷойгиркунии дақиқ: фосилаи якхелаи вафлиро таъмин кунед ва аз дахолати рӯйпӯш канорагирӣ кунед.

● Назорати майдони гармӣ: оптимизатсияи тақсимоти ҳарорат ва беҳтар кардани якрангии филм.

● Монеаи зидди ифлосшавӣ: Плазмаро аз холигии таҷҳизот ҷудо мекунад, то хатари олудашавии металлро кам кунад.

1.2 Сохторҳо ва маводҳои маъмулӣ

Интихоби мавод:

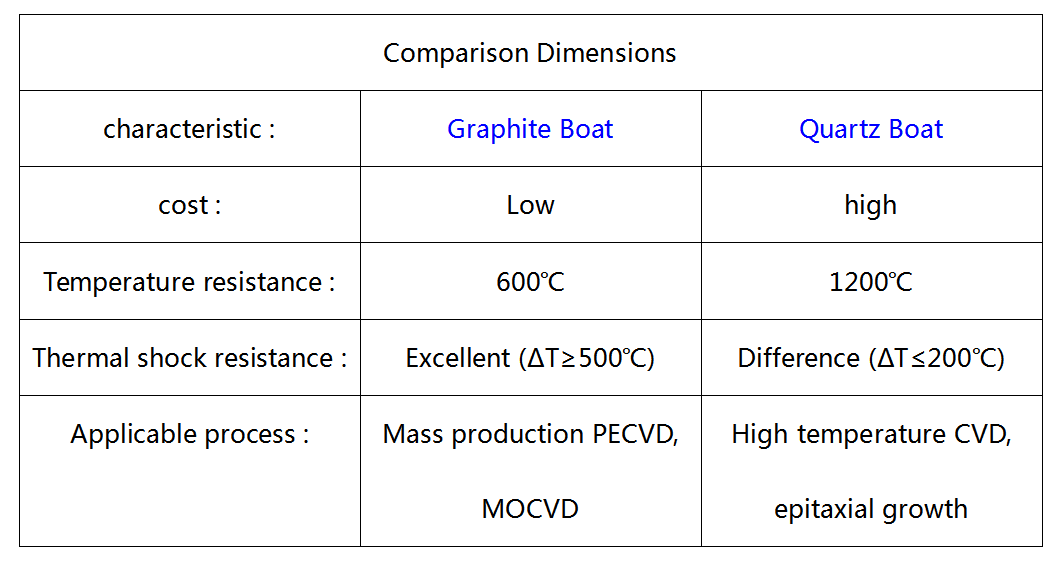

● Киштии графитӣ (интихоби асосӣ): гузариши гармии баланд, муқовимат ба ҳарорати баланд, арзиши паст, аммо барои пешгирии зангзании газ пӯшишро талаб мекунад.

●Киштии кварц: тозагии ултра баланд, тобовар аз ҷиҳати кимиёвӣ, аммо хеле шикаста ва гарон.

●Керамика (ба монанди Al₂O₃): ба фарсудашавӣ тобовар, барои истеҳсоли басомадҳои баланд мувофиқ, аммо гузаронии гармии паст.

Хусусиятҳои асосии тарҳрезӣ:

● Фосилаи ковокии: ғафсӣ вафли мувофиқ (ба монанди таҳаммулпазирии 0,3-1mm).

●Тарҳрезии сӯрохи ҷараёни ҳаво: оптимизатсияи тақсимоти гази реаксия ва кам кардани таъсири канор.

●Сарпӯши рӯизаминӣ: Сарпӯши умумӣ SiC, TaC ё DLC (карбон ба алмос монанд) барои дароз кардани мӯҳлати хидмат.

2. Чаро мо бояд ба кори киштиҳои PECVD диққат диҳем?

2.1 Чор омили асосӣ, ки бевосита ба ҳосилнокии раванд таъсир мерасонанд

✔ Назорати ифлосшавӣ:

Наҷотҳо дар бадани киштӣ (масалан, Fe ва Na) дар ҳарорати баланд пажмурда мешаванд ва боиси сӯрохиҳо ё ихроҷ дар филм мешаванд.

Пӯсти пӯшиш зарраҳоро ворид мекунад ва боиси нуқсонҳои рӯйпӯш мегардад (масалан, зарраҳо аз 0,3 мкм метавонанд самаранокии батареяро 0,5% коҳиш диҳанд.

✔ якрангии майдони гармӣ:

Нобаробари гармии киштии графитии PECVD ба фарқияти ғафсии филм оварда мерасонад (масалан, дар доираи талаботи якрангии ±5%, фарқияти ҳарорат бояд аз 10 ° C камтар бошад).

✔ Мутобиқати плазма:

Маводҳои номатлуб боиси ихроҷи ғайримуқаррарӣ шуда, ба вафли ё электродҳои дастгоҳ зарар расонида метавонанд.

✔ Муҳлати хидмат ва арзиши:

Корпуси киштихои пастсифатро зуд-зуд иваз кардан лозим меояд (масалан, дар як мох як маротиба) ва харочоти нигохубини солона кимат аст.

3. Чӣ тавр интихоб кардан, истифода бурдан ва нигоҳ доштани киштии PECVD?

3.1 Усули интихоби се марҳила

Қадами 1: Параметрҳои равандро равшан кунед

● Диапазони ҳарорат: Графит + қабати SiC метавонад дар зери 450 ° C интихоб карда шавад ва кварц ё сафолӣ аз 600 ° C зиёд лозим аст.

●Навъи газ: Ҳангоми мавҷуд будани газҳои зангзананда ба монанди Cl2 ва F-, қабати зичии баланд бояд истифода шавад.

●Андозаи вафли: Қувваи сохтори қаиқ 8-дюйма/12-дюйма ба таври назаррас фарқ мекунад ва тарҳи мақсаднокро талаб мекунад.

Қадами 2: Арзёбии нишондиҳандаҳои иҷроиш

Метрикҳои асосӣ:

●Ноҳамвории рӯизаминӣ (Ra): ≤0.8μm (сатҳи тамос бояд ≤0.4μm бошад)

●Қувваи пайвасти рӯйпӯш: ≥15МПа (стандарти ASTM C633)

●Деформатсияи ҳарорати баланд (600 ℃): ≤0.1mm/m (санҷиши 24 соат)

Қадами 3: Мутобиқатиро тафтиш кунед

● Мутобиқсозии таҷҳизот: Андозаи интерфейсро бо моделҳои асосӣ, аз қабили AMAT Centura, centrotherm PECVD ва ғайра тасдиқ кунед.

● Санҷиши истеҳсоли озмоишӣ: Тавсия дода мешавад, ки озмоиши хурди 50-100 дона барои санҷиши якрангии рӯйпӯш (инҳирофи стандартии ғафсии филм <3%) гузаронида шавад.

3.2 Таҷрибаҳои беҳтарин барои истифода ва нигоҳдорӣ

Мушаххасоти амалиёт:

✔Раванди тозакунии пешакӣ:

● Пеш аз истифодаи аввал, Синчжоу бояд бо плазмаи Ар барои 30 дақиқа бомбаборон карда шавад, то ифлосҳои дар рӯи адсорбшуда хориҷ карда шавад.

●Пас аз ҳар як партияи раванд, SC1 (NH₄OH:H₂O₂:H₂O=1:1:5) барои тоза кардани пасмондаҳои органикӣ истифода мешавад.

✔ Боркунии табъҳо:

●Боркунии зиёдатӣ манъ аст (масалан, иқтидори ҳадди аксар барои 50 дона пешбинӣ шудааст, аммо бори воқеӣ барои захира кардани ҷой барои васеъшавӣ бояд ≤ 45 дона бошад).

●Барои пешгирии таъсири канори плазма канори вафли бояд аз охири зарфи киштӣ ≥2 мм дур бошад.

✔ Маслиҳатҳо барои дароз кардани умр

● Таъмири рӯйпӯш: Вақте ки ноҳамвории сатҳи Ra>1,2μm, қабати SiC метавонад тавассути CVD дубора гузошта шавад (арзиш аз ивазкунӣ 40% камтар аст).

✔ Санҷиши мунтазам:

● Ҳар моҳ: Бо истифода аз интерферометрияи нури сафед тамомияти рӯйпӯшро тафтиш кунед.

●Ҳар семоҳа: Дараҷаи кристаллизатсияи қаиқро тавассути XRD таҳлил кунед (қаиқчаи вафли кварси бо фазаи булӯр> 5% бояд иваз карда шавад).

4. Мушкилоти умумӣ кадомҳоянд?

Саволи 1: МетавонедКиштии PECVDдар раванди LPCVD истифода мешавад?

A: Тавсия дода намешавад! LPCVD ҳарорати баландтар дорад (одатан 800-1100 ° C) ва бояд ба фишори баланди газ тоб оварад. Он истифодаи маводҳоеро талаб мекунад, ки ба тағирёбии ҳарорат бештар тобоваранд (ба монанди графити изостатикӣ) ва тарҳи слот бояд ҷуброни густариши гармиро баррасӣ кунад.

Саволи 2: Чӣ тавр муайян кардан мумкин аст, ки оё бадани киштӣ ноком шудааст?

Ҷавоб: Агар нишонаҳои зерин пайдо шаванд, фавран истифодаро қатъ кунед:

Тарқишҳо ё пӯсти пӯшиш ба чашми бараҳна намоёнанд.

Инҳирофоти стандартии якрангии қабати вафли барои се партияи пайдарпай >5% буд.

Дараҷаи вакууми камераи коркард бештар аз 10% коҳиш ёфт.

Саволи 3: Киштии графитӣ ва қаиқи кварц, чӣ гуна интихоб кардан мумкин аст?

Хулоса: Киштиҳои графитӣ барои сенарияҳои истеҳсоли оммавӣ бартарӣ доранд, дар ҳоле ки қаиқҳои кварц барои таҳқиқоти илмӣ / равандҳои махсус баррасӣ мешаванд.

Хулоса:

Гарчанде киКиштии PECVDтачхизоти асосй нест, вай «посбони хомуш»-и устувории процесс мебошад. Аз интихоб то нигоҳдорӣ, ҳар як ҷузъиёт метавонад як нуқтаи асосии пешрафт барои баланд бардоштани ҳосилнокӣ гардад. Умедворам, ки ин дастур ба шумо дар ворид шудан ба тумани техникӣ ва пайдо кардани ҳалли оптималии коҳиши хароҷот ва баланд бардоштани самаранокӣ кӯмак мекунад!

Вақти фиристодан: 06-06-2025