1. Mi az a PECVD hajó?

1.1 Meghatározás és alapvető funkciók

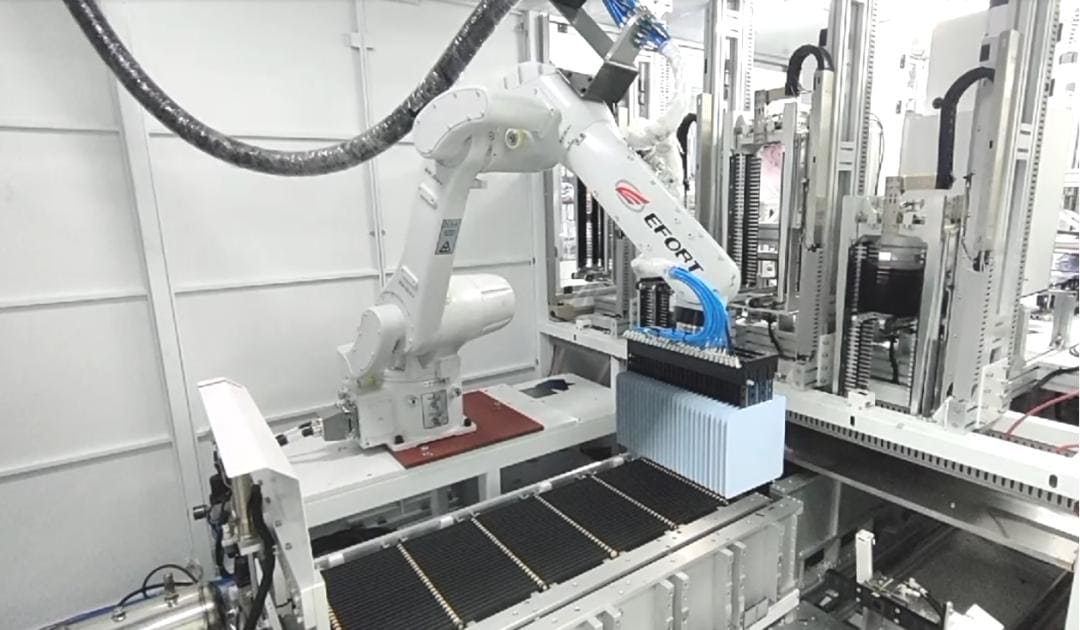

A PECVD csónak (plazmával fokozott kémiai gőzfázisú leválasztás) egy alapvető eszköz, amelyet ostyák vagy szubsztrátok szállítására használnak a PECVD eljárásban. Stabilan kell működnie magas hőmérsékletű (300-600°C), plazmaaktivált és korrozív gáz (például SiH₄, NH₃) környezetben. Fő funkciói a következők:

● Precíz pozicionálás: biztosítsa az egyenletes ostyatávolságot és kerülje a bevonat interferenciáját.

● Hőmező szabályozás: optimalizálja a hőmérséklet-eloszlást és javítja a film egyenletességét.

● Szennyeződésgátló gát: Elszigeteli a plazmát a berendezés üregétől, így csökkentve a fémszennyeződés kockázatát.

1.2 Tipikus szerkezetek és anyagok

Anyagválasztás:

● Grafit csónak (általános választás): magas hővezető képesség, magas hőmérséklet-állóság, alacsony költség, de bevonatot igényel a gázkorrózió megakadályozása érdekében.

●Kvarchajó: Rendkívül nagy tisztaságú, kémiailag ellenálló, de rendkívül törékeny és drága.

●Kerámiák (például Al₂O₃): kopásállóak, alkalmasak nagyfrekvenciás gyártásra, de rossz hővezető képességűek.

Főbb tervezési jellemzők:

● Rések közötti távolság: Igazítsa a lapka vastagságát (például 0,3–1 mm-es tűréshatár).

●Légáramlási lyuk kialakítása: optimalizálja a reakciógáz eloszlását és csökkenti az élhatást.

●Felületi bevonat: Hagyományos SiC, TaC vagy DLC (gyémántszerű szén) bevonat az élettartam meghosszabbítása érdekében.

2. Miért kell figyelnünk a PECVD hajók teljesítményére?

2.1 Négy fő tényező, amely közvetlenül befolyásolja a folyamat hozamát

✔ Szennyezés-szabályozás:

A hajótestben lévő szennyeződések (például Fe és Na) magas hőmérsékleten elpárolognak, ami lyukakat vagy szivárgást okoz a fóliában.

A bevonat leválása részecskéket juttat a felületre, és bevonati hibákat okozhat (például a 0,3 μm-nél nagyobb részecskék az akkumulátor hatékonyságának 0,5%-os csökkenését okozhatják).

✔ Hőtér egyenletessége:

A PECVD grafitcsónak egyenetlen hővezetése a filmvastagság különbségeihez vezet (például a ±5%-os egyenletességi követelmény mellett a hőmérsékletkülönbségnek 10°C-nál kisebbnek kell lennie).

✔ Plazma kompatibilitás:

A nem megfelelő anyagok rendellenes kisülést okozhatnak, és károsíthatják a lapkát vagy az eszköz elektródáit.

✔ Élettartam és költség:

A gyenge minőségű hajótesteket gyakran kell cserélni (pl. havonta egyszer), az éves karbantartási költségek pedig drágák.

3. Hogyan válasszunk, használjunk és tartsunk karban egy PECVD hajót?

3.1 Háromlépéses kiválasztási módszer

1. lépés: A folyamatparaméterek tisztázása

● Hőmérséklettartomány: 450°C alatt grafit + SiC bevonat választható, 600°C felett pedig kvarc vagy kerámia szükséges.

●Gáztípus: Korrozív gázok, például Cl2 és F- jelenléte esetén nagy sűrűségű bevonatot kell használni.

●Ostyaméret: A 8 hüvelykes/12 hüvelykes hajószerkezet szilárdsága jelentősen eltér, és célzott tervezést igényel.

2. lépés: Teljesítménymutatók értékelése

Főbb mutatók:

●Felületi érdesség (Ra): ≤0,8 μm (az érintkező felületnek ≤0,4 μm-nek kell lennie)

●Bevonat kötési szilárdsága: ≥15MPa (ASTM C633 szabvány)

●Magas hőmérsékletű deformáció (600 ℃): ≤0,1 mm/m (24 órás teszt)

3. lépés: Kompatibilitás ellenőrzése

● Berendezések illesztése: Erősítse meg az interfész méretét a népszerű modellekkel, például az AMAT Centura, a centrotherm PECVD stb.

● Próbagyártási teszt: A bevonat egyenletességének ellenőrzésére 50-100 darabos kis tételszámú teszt elvégzése javasolt (a filmvastagság szórása <3%).

3.2 Használati és karbantartási bevált gyakorlatok

Működési specifikációk:

✔Előtisztítási folyamat:

● Első használat előtt a Xinzhou-t 30 percig Ar plazmával kell bombázni, hogy eltávolítsák a felületén adszorbeált szennyeződéseket.

●Minden egyes folyamat után SC1-et (NH₄OH:H₂O₂:H₂O=1:1:5) használnak a tisztításhoz a szerves maradványok eltávolítása érdekében.

✔ Tabu betöltése:

●A túlterhelés tilos (pl. a maximális kapacitás 50 darabra van tervezve, de a tényleges terhelésnek ≤ 45 darabnak kell lennie, hogy helyet biztosítsunk a tágulásnak).

●A plazma szélének ≥2 mm távolságra kell lennie a hajótartály végétől, hogy elkerüljük a plazma szélének effektusát.

✔ Tippek az élet meghosszabbításához

● Bevonatjavítás: Amikor a felületi érdesség Ra>1,2 μm, a SiC bevonat CVD-vel újra lerakható (a költség 40%-kal alacsonyabb, mint a csere).

✔ Rendszeres tesztelés:

● Havonta: Ellenőrizze a bevonat épségét fehér fényű interferometriával.

●Negyedévente: A csónak kristályosodási fokának elemzése röntgendiffrakcióval (az 5%-nál nagyobb kristályfázisú kvarc ostyacsónakokat ki kell cserélni).

4. Melyek a gyakori problémák?

1. kérdés: Lehet-e aPECVD csónakhasználható az LPCVD folyamatban?

V: Nem ajánlott! Az LPCVD magasabb hőmérsékletű (általában 800-1100°C), és nagyobb gáznyomást kell elviselnie. Olyan anyagok használatát igényli, amelyek jobban ellenállnak a hőmérsékletváltozásoknak (például izosztatikus grafit), és a horony kialakításánál figyelembe kell venni a hőtágulás kompenzálását.

2. kérdés: Hogyan állapítható meg, hogy a hajótest meghibásodott?

V: Azonnal hagyja abba a használatát, ha a következő tünetek jelentkeznek:

A repedések vagy a bevonat leválása szabad szemmel is látható.

A lapkabevonat egyenletességének szórása három egymást követő tétel esetében >5% volt.

A folyamatkamra vákuumfokozata több mint 10%-kal csökkent.

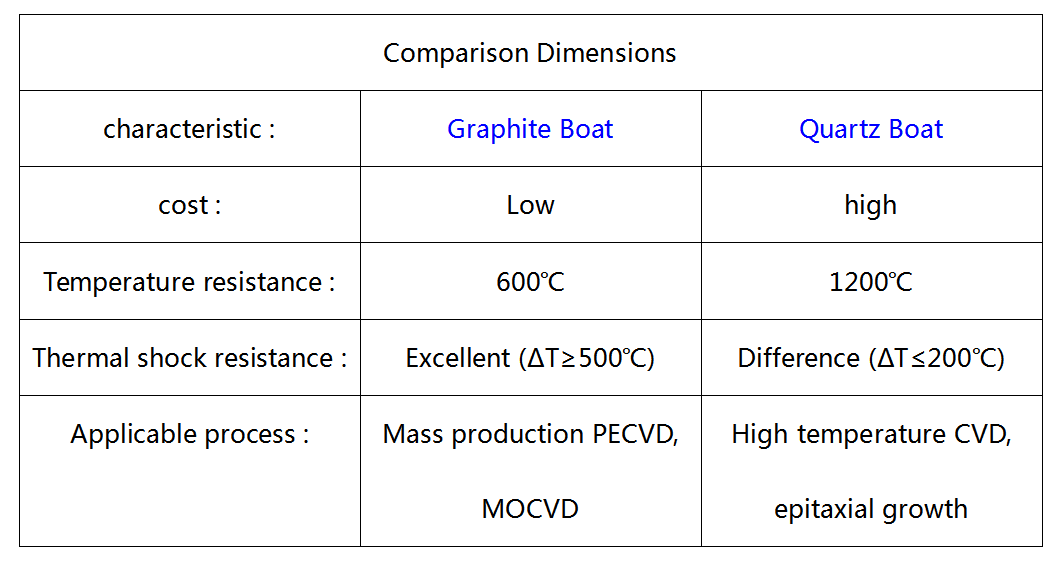

3. kérdés: Grafitcsónak vs. kvarccsónak, hogyan válasszunk?

Következtetés: A grafit hajókat tömeggyártáshoz, míg a kvarc hajókat tudományos kutatáshoz/speciális folyamatokhoz részesítik előnyben.

Következtetés:

Bár aPECVD csónaknem a fő berendezés, hanem a folyamatstabilitás „csendes őre”. A kiválasztástól a karbantartásig minden részlet kulcsfontosságú áttörési ponttá válhat a hozamnövelésben. Remélem, ez az útmutató segít áttörni a technikai ködöt, és megtalálni az optimális megoldást a költségcsökkentésre és a hatékonyságnövelésre!

Közzététel ideje: 2025. márc. 06.