1. PECVD ದೋಣಿ ಎಂದರೇನು?

೧.೧ ವ್ಯಾಖ್ಯಾನ ಮತ್ತು ಮೂಲ ಕಾರ್ಯಗಳು

PECVD ದೋಣಿ (ಪ್ಲಾಸ್ಮಾ ವರ್ಧಿತ ರಾಸಾಯನಿಕ ಆವಿ ಶೇಖರಣೆ) PECVD ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ವೇಫರ್ಗಳು ಅಥವಾ ತಲಾಧಾರಗಳನ್ನು ಸಾಗಿಸಲು ಬಳಸುವ ಒಂದು ಪ್ರಮುಖ ಸಾಧನವಾಗಿದೆ. ಇದು ಹೆಚ್ಚಿನ ತಾಪಮಾನ (300-600°C), ಪ್ಲಾಸ್ಮಾ-ಸಕ್ರಿಯಗೊಳಿಸಿದ ಮತ್ತು ನಾಶಕಾರಿ ಅನಿಲ (SiH₄, NH₃ ನಂತಹ) ಪರಿಸರದಲ್ಲಿ ಸ್ಥಿರವಾಗಿ ಕಾರ್ಯನಿರ್ವಹಿಸಬೇಕಾಗುತ್ತದೆ. ಇದರ ಮುಖ್ಯ ಕಾರ್ಯಗಳು ಸೇರಿವೆ:

● ನಿಖರವಾದ ಸ್ಥಾನೀಕರಣ: ಏಕರೂಪದ ವೇಫರ್ ಅಂತರವನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಿ ಮತ್ತು ಲೇಪನ ಹಸ್ತಕ್ಷೇಪವನ್ನು ತಪ್ಪಿಸಿ.

● ಉಷ್ಣ ಕ್ಷೇತ್ರ ನಿಯಂತ್ರಣ: ತಾಪಮಾನ ವಿತರಣೆಯನ್ನು ಅತ್ಯುತ್ತಮವಾಗಿಸುವುದು ಮತ್ತು ಪದರದ ಏಕರೂಪತೆಯನ್ನು ಸುಧಾರಿಸುವುದು.

● ಮಾಲಿನ್ಯ-ವಿರೋಧಿ ತಡೆಗೋಡೆ: ಲೋಹದ ಮಾಲಿನ್ಯದ ಅಪಾಯವನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಉಪಕರಣದ ಕುಹರದಿಂದ ಪ್ಲಾಸ್ಮಾವನ್ನು ಪ್ರತ್ಯೇಕಿಸುತ್ತದೆ.

೧.೨ ವಿಶಿಷ್ಟ ರಚನೆಗಳು ಮತ್ತು ವಸ್ತುಗಳು

ವಸ್ತು ಆಯ್ಕೆ:

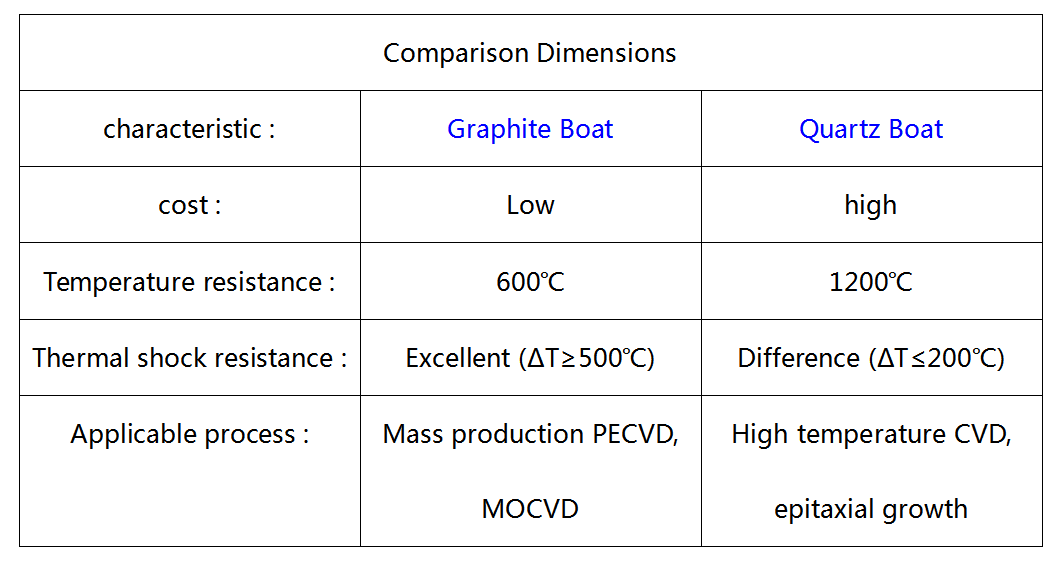

● ಗ್ರ್ಯಾಫೈಟ್ ದೋಣಿ (ಮುಖ್ಯವಾಹಿನಿಯ ಆಯ್ಕೆ): ಹೆಚ್ಚಿನ ಉಷ್ಣ ವಾಹಕತೆ, ಹೆಚ್ಚಿನ ತಾಪಮಾನ ಪ್ರತಿರೋಧ, ಕಡಿಮೆ ವೆಚ್ಚ, ಆದರೆ ಅನಿಲ ಸವೆತವನ್ನು ತಡೆಗಟ್ಟಲು ಲೇಪನದ ಅಗತ್ಯವಿದೆ.

● ● ದೃಷ್ಟಾಂತಗಳುಸ್ಫಟಿಕ ಶಿಲೆ ದೋಣಿ: ಅತ್ಯಂತ ಹೆಚ್ಚಿನ ಶುದ್ಧತೆ, ರಾಸಾಯನಿಕವಾಗಿ ನಿರೋಧಕ, ಆದರೆ ಹೆಚ್ಚು ಸುಲಭವಾಗಿ ಮತ್ತು ದುಬಾರಿ.

● ● ದೃಷ್ಟಾಂತಗಳುಸೆರಾಮಿಕ್ಸ್ (ಉದಾಹರಣೆಗೆ Al₂O₃): ಸವೆತ ನಿರೋಧಕ, ಅಧಿಕ ಆವರ್ತನ ಉತ್ಪಾದನೆಗೆ ಸೂಕ್ತವಾಗಿದೆ, ಆದರೆ ಕಡಿಮೆ ಉಷ್ಣ ವಾಹಕತೆ.

ಪ್ರಮುಖ ವಿನ್ಯಾಸ ವೈಶಿಷ್ಟ್ಯಗಳು:

● ಸ್ಲಾಟ್ ಅಂತರ: ವೇಫರ್ ದಪ್ಪವನ್ನು ಹೊಂದಿಸಿ (ಉದಾಹರಣೆಗೆ 0.3-1 ಮಿಮೀ ಸಹಿಷ್ಣುತೆ).

● ● ದೃಷ್ಟಾಂತಗಳುಗಾಳಿಯ ಹರಿವಿನ ರಂಧ್ರ ವಿನ್ಯಾಸ: ಪ್ರತಿಕ್ರಿಯಾ ಅನಿಲ ವಿತರಣೆಯನ್ನು ಅತ್ಯುತ್ತಮಗೊಳಿಸಿ ಮತ್ತು ಅಂಚಿನ ಪರಿಣಾಮವನ್ನು ಕಡಿಮೆ ಮಾಡಿ.

● ● ದೃಷ್ಟಾಂತಗಳುಮೇಲ್ಮೈ ಲೇಪನ: ಸೇವಾ ಅವಧಿಯನ್ನು ವಿಸ್ತರಿಸಲು ಸಾಮಾನ್ಯ SiC, TaC ಅಥವಾ DLC (ವಜ್ರದಂತಹ ಇಂಗಾಲ) ಲೇಪನ.

2. PECVD ದೋಣಿಗಳ ಕಾರ್ಯಕ್ಷಮತೆಗೆ ನಾವು ಏಕೆ ಗಮನ ಕೊಡಬೇಕು?

2.1 ಪ್ರಕ್ರಿಯೆಯ ಇಳುವರಿಯನ್ನು ನೇರವಾಗಿ ಪರಿಣಾಮ ಬೀರುವ ನಾಲ್ಕು ಪ್ರಮುಖ ಅಂಶಗಳು

✔ ಮಾಲಿನ್ಯ ನಿಯಂತ್ರಣ:

ದೋಣಿಯ ಬಾಡಿಯಲ್ಲಿರುವ ಕಲ್ಮಶಗಳು (Fe ಮತ್ತು Na ನಂತಹವು) ಹೆಚ್ಚಿನ ತಾಪಮಾನದಲ್ಲಿ ಆವಿಯಾಗುತ್ತದೆ, ಇದರಿಂದಾಗಿ ಫಿಲ್ಮ್ನಲ್ಲಿ ಪಿನ್ಹೋಲ್ಗಳು ಅಥವಾ ಸೋರಿಕೆ ಉಂಟಾಗುತ್ತದೆ.

ಲೇಪನ ಸಿಪ್ಪೆ ತೆಗೆಯುವುದರಿಂದ ಕಣಗಳು ಸೇರ್ಪಡೆಯಾಗಿ ಲೇಪನ ದೋಷಗಳು ಉಂಟಾಗುತ್ತವೆ (ಉದಾಹರಣೆಗೆ, ಕಣಗಳು > 0.3μm ಬ್ಯಾಟರಿ ದಕ್ಷತೆಯು 0.5% ರಷ್ಟು ಕಡಿಮೆಯಾಗಲು ಕಾರಣವಾಗಬಹುದು).

✔ ಉಷ್ಣ ಕ್ಷೇತ್ರ ಏಕರೂಪತೆ:

PECVD ಗ್ರ್ಯಾಫೈಟ್ ದೋಣಿಯ ಅಸಮ ಶಾಖ ವಹನವು ಫಿಲ್ಮ್ ದಪ್ಪದಲ್ಲಿ ವ್ಯತ್ಯಾಸಗಳಿಗೆ ಕಾರಣವಾಗುತ್ತದೆ (ಉದಾಹರಣೆಗೆ, ±5% ಏಕರೂಪತೆಯ ಅವಶ್ಯಕತೆಯ ಅಡಿಯಲ್ಲಿ, ತಾಪಮಾನ ವ್ಯತ್ಯಾಸವು 10°C ಗಿಂತ ಕಡಿಮೆಯಿರಬೇಕು).

✔ ಪ್ಲಾಸ್ಮಾ ಹೊಂದಾಣಿಕೆ:

ಅಸಮರ್ಪಕ ವಸ್ತುಗಳು ಅಸಹಜ ವಿಸರ್ಜನೆಗೆ ಕಾರಣವಾಗಬಹುದು ಮತ್ತು ವೇಫರ್ ಅಥವಾ ಸಾಧನ ವಿದ್ಯುದ್ವಾರಗಳಿಗೆ ಹಾನಿ ಮಾಡಬಹುದು.

✔ ಸೇವಾ ಜೀವನ ಮತ್ತು ವೆಚ್ಚ:

ಕಡಿಮೆ ಗುಣಮಟ್ಟದ ದೋಣಿ ಹಲ್ಗಳನ್ನು ಆಗಾಗ್ಗೆ ಬದಲಾಯಿಸಬೇಕಾಗುತ್ತದೆ (ಉದಾಹರಣೆಗೆ ತಿಂಗಳಿಗೊಮ್ಮೆ), ಮತ್ತು ವಾರ್ಷಿಕ ನಿರ್ವಹಣಾ ವೆಚ್ಚಗಳು ದುಬಾರಿಯಾಗಿರುತ್ತವೆ.

3. PECVD ದೋಣಿಯನ್ನು ಹೇಗೆ ಆಯ್ಕೆ ಮಾಡುವುದು, ಬಳಸುವುದು ಮತ್ತು ನಿರ್ವಹಿಸುವುದು?

೩.೧ ಮೂರು-ಹಂತದ ಆಯ್ಕೆ ವಿಧಾನ

ಹಂತ 1: ಪ್ರಕ್ರಿಯೆಯ ನಿಯತಾಂಕಗಳನ್ನು ಸ್ಪಷ್ಟಪಡಿಸಿ

● ತಾಪಮಾನದ ಶ್ರೇಣಿ: ಗ್ರ್ಯಾಫೈಟ್ + SiC ಲೇಪನವನ್ನು 450°C ಗಿಂತ ಕಡಿಮೆ ಆಯ್ಕೆ ಮಾಡಬಹುದು, ಮತ್ತು 600°C ಗಿಂತ ಹೆಚ್ಚಿನ ತಾಪಮಾನದಲ್ಲಿ ಸ್ಫಟಿಕ ಶಿಲೆ ಅಥವಾ ಸೆರಾಮಿಕ್ ಅಗತ್ಯವಿದೆ.

● ● ದೃಷ್ಟಾಂತಗಳುಅನಿಲ ಪ್ರಕಾರ: Cl2 ಮತ್ತು F- ನಂತಹ ನಾಶಕಾರಿ ಅನಿಲಗಳನ್ನು ಹೊಂದಿರುವಾಗ, ಹೆಚ್ಚಿನ ಸಾಂದ್ರತೆಯ ಲೇಪನವನ್ನು ಬಳಸಬೇಕು.

● ● ದೃಷ್ಟಾಂತಗಳುವೇಫರ್ ಗಾತ್ರ: 8-ಇಂಚಿನ/12-ಇಂಚಿನ ದೋಣಿ ರಚನೆಯ ಬಲವು ಗಮನಾರ್ಹವಾಗಿ ವಿಭಿನ್ನವಾಗಿದೆ ಮತ್ತು ಉದ್ದೇಶಿತ ವಿನ್ಯಾಸದ ಅಗತ್ಯವಿದೆ.

ಹಂತ 2: ಕಾರ್ಯಕ್ಷಮತೆಯ ಮಾಪನಗಳನ್ನು ಮೌಲ್ಯಮಾಪನ ಮಾಡಿ

ಪ್ರಮುಖ ಮಾಪನಗಳು:

● ● ದೃಷ್ಟಾಂತಗಳುಮೇಲ್ಮೈ ಒರಟುತನ (Ra) : ≤0.8μm (ಸಂಪರ್ಕ ಮೇಲ್ಮೈ ≤0.4μm ಆಗಿರಬೇಕು)

● ● ದೃಷ್ಟಾಂತಗಳುಲೇಪನ ಬಂಧದ ಬಲ: ≥15MPa (ASTM C633 ಮಾನದಂಡ)

● ● ದೃಷ್ಟಾಂತಗಳುಹೆಚ್ಚಿನ ತಾಪಮಾನ ವಿರೂಪ (600℃) : ≤0.1mm/m (24 ಗಂಟೆಗಳ ಪರೀಕ್ಷೆ)

ಹಂತ 3: ಹೊಂದಾಣಿಕೆಯನ್ನು ಪರಿಶೀಲಿಸಿ

● ಸಲಕರಣೆ ಹೊಂದಾಣಿಕೆ: AMAT Centura, centrotherm PECVD, ಇತ್ಯಾದಿಗಳಂತಹ ಮುಖ್ಯವಾಹಿನಿಯ ಮಾದರಿಗಳೊಂದಿಗೆ ಇಂಟರ್ಫೇಸ್ ಗಾತ್ರವನ್ನು ದೃಢೀಕರಿಸಿ.

● ಪ್ರಾಯೋಗಿಕ ಉತ್ಪಾದನಾ ಪರೀಕ್ಷೆ: ಲೇಪನದ ಏಕರೂಪತೆಯನ್ನು ಪರಿಶೀಲಿಸಲು 50-100 ತುಣುಕುಗಳ ಸಣ್ಣ ಬ್ಯಾಚ್ ಪರೀಕ್ಷೆಯನ್ನು ನಡೆಸಲು ಶಿಫಾರಸು ಮಾಡಲಾಗಿದೆ (ಫಿಲ್ಮ್ ದಪ್ಪದ ಪ್ರಮಾಣಿತ ವಿಚಲನ <3%).

3.2 ಬಳಕೆ ಮತ್ತು ನಿರ್ವಹಣೆಗೆ ಉತ್ತಮ ಅಭ್ಯಾಸಗಳು

ಕಾರ್ಯಾಚರಣೆಯ ವಿಶೇಷಣಗಳು:

✔ समानिक के ले�ಪೂರ್ವ ಶುಚಿಗೊಳಿಸುವ ಪ್ರಕ್ರಿಯೆ:

● ಮೊದಲ ಬಳಕೆಗೆ ಮೊದಲು, ಕ್ಸಿನ್ಝೌವನ್ನು ಮೇಲ್ಮೈಯಲ್ಲಿ ಹೀರಿಕೊಳ್ಳಲ್ಪಟ್ಟ ಕಲ್ಮಶಗಳನ್ನು ತೆಗೆದುಹಾಕಲು 30 ನಿಮಿಷಗಳ ಕಾಲ ಆರ್ ಪ್ಲಾಸ್ಮಾದಿಂದ ಬಾಂಬ್ ಮಾಡಬೇಕಾಗುತ್ತದೆ.

● ● ದೃಷ್ಟಾಂತಗಳುಪ್ರತಿ ಬ್ಯಾಚ್ ಪ್ರಕ್ರಿಯೆಯ ನಂತರ, ಸಾವಯವ ಅವಶೇಷಗಳನ್ನು ತೆಗೆದುಹಾಕಲು SC1 (NH₄OH:H₂O₂:H₂O=1:1:5) ಅನ್ನು ಸ್ವಚ್ಛಗೊಳಿಸಲು ಬಳಸಲಾಗುತ್ತದೆ.

✔ ನಿಷೇಧಗಳನ್ನು ಲೋಡ್ ಮಾಡಲಾಗುತ್ತಿದೆ:

● ● ದೃಷ್ಟಾಂತಗಳುಓವರ್ಲೋಡ್ ಮಾಡುವುದನ್ನು ನಿಷೇಧಿಸಲಾಗಿದೆ (ಉದಾ. ಗರಿಷ್ಠ ಸಾಮರ್ಥ್ಯವನ್ನು 50 ತುಣುಕುಗಳಾಗಿ ವಿನ್ಯಾಸಗೊಳಿಸಲಾಗಿದೆ, ಆದರೆ ವಿಸ್ತರಣೆಗಾಗಿ ಜಾಗವನ್ನು ಕಾಯ್ದಿರಿಸಲು ನಿಜವಾದ ಲೋಡ್ ≤ 45 ತುಣುಕುಗಳಾಗಿರಬೇಕು).

● ● ದೃಷ್ಟಾಂತಗಳುಪ್ಲಾಸ್ಮಾ ಅಂಚಿನ ಪರಿಣಾಮಗಳನ್ನು ತಡೆಗಟ್ಟಲು ವೇಫರ್ನ ಅಂಚು ದೋಣಿ ತೊಟ್ಟಿಯ ತುದಿಯಿಂದ ≥2 ಮಿಮೀ ದೂರದಲ್ಲಿರಬೇಕು.

✔ ಜೀವಿತಾವಧಿಯನ್ನು ವಿಸ್ತರಿಸುವ ಸಲಹೆಗಳು

● ಲೇಪನ ದುರಸ್ತಿ: ಮೇಲ್ಮೈ ಒರಟುತನ Ra>1.2μm, SiC ಲೇಪನವನ್ನು CVD ಮೂಲಕ ಮರು-ಠೇವಣಿ ಮಾಡಬಹುದು (ಬದಲಿಗಿಂತ ವೆಚ್ಚವು 40% ಕಡಿಮೆ).

✔ ನಿಯಮಿತ ಪರೀಕ್ಷೆ:

● ಮಾಸಿಕ: ಬಿಳಿ ಬೆಳಕಿನ ಇಂಟರ್ಫೆರೋಮೆಟ್ರಿಯನ್ನು ಬಳಸಿಕೊಂಡು ಲೇಪನದ ಸಮಗ್ರತೆಯನ್ನು ಪರಿಶೀಲಿಸಿ.

● ● ದೃಷ್ಟಾಂತಗಳುತ್ರೈಮಾಸಿಕ: XRD ಮೂಲಕ ದೋಣಿಯ ಸ್ಫಟಿಕೀಕರಣದ ಮಟ್ಟವನ್ನು ವಿಶ್ಲೇಷಿಸಿ (5% ಕ್ಕಿಂತ ಹೆಚ್ಚು ಸ್ಫಟಿಕ ಹಂತವನ್ನು ಹೊಂದಿರುವ ಕ್ವಾರ್ಟ್ಜ್ ವೇಫರ್ ದೋಣಿಯನ್ನು ಬದಲಾಯಿಸಬೇಕಾಗಿದೆ).

4. ಸಾಮಾನ್ಯ ಸಮಸ್ಯೆಗಳು ಯಾವುವು?

ಪ್ರಶ್ನೆ 1: ಸಾಧ್ಯವೇPECVD ದೋಣಿLPCVD ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಬಳಸಬಹುದೇ?

A: ಶಿಫಾರಸು ಮಾಡಲಾಗಿಲ್ಲ! LPCVD ಹೆಚ್ಚಿನ ತಾಪಮಾನವನ್ನು ಹೊಂದಿದೆ (ಸಾಮಾನ್ಯವಾಗಿ 800-1100°C) ಮತ್ತು ಹೆಚ್ಚಿನ ಅನಿಲ ಒತ್ತಡವನ್ನು ತಡೆದುಕೊಳ್ಳುವ ಅಗತ್ಯವಿದೆ. ಇದಕ್ಕೆ ತಾಪಮಾನ ಬದಲಾವಣೆಗಳಿಗೆ (ಐಸೋಸ್ಟಾಟಿಕ್ ಗ್ರ್ಯಾಫೈಟ್ನಂತಹ) ಹೆಚ್ಚು ನಿರೋಧಕವಾದ ವಸ್ತುಗಳ ಬಳಕೆಯ ಅಗತ್ಯವಿರುತ್ತದೆ ಮತ್ತು ಸ್ಲಾಟ್ ವಿನ್ಯಾಸವು ಉಷ್ಣ ವಿಸ್ತರಣಾ ಪರಿಹಾರವನ್ನು ಪರಿಗಣಿಸಬೇಕಾಗುತ್ತದೆ.

ಪ್ರಶ್ನೆ 2: ದೋಣಿಯ ಭಾಗ ವಿಫಲವಾಗಿದೆಯೇ ಎಂದು ಹೇಗೆ ನಿರ್ಧರಿಸುವುದು?

A: ಈ ಕೆಳಗಿನ ಲಕ್ಷಣಗಳು ಕಂಡುಬಂದರೆ ತಕ್ಷಣವೇ ಬಳಸುವುದನ್ನು ನಿಲ್ಲಿಸಿ:

ಬಿರುಕುಗಳು ಅಥವಾ ಲೇಪನ ಸಿಪ್ಪೆಸುಲಿಯುವಿಕೆಯು ಬರಿಗಣ್ಣಿಗೆ ಗೋಚರಿಸುತ್ತದೆ.

ಸತತ ಮೂರು ಬ್ಯಾಚ್ಗಳಿಗೆ ವೇಫರ್ ಲೇಪನ ಏಕರೂಪತೆಯ ಪ್ರಮಾಣಿತ ವಿಚಲನವು 5% ಕ್ಕಿಂತ ಹೆಚ್ಚು.

ಪ್ರಕ್ರಿಯೆ ಕೊಠಡಿಯ ನಿರ್ವಾತ ಮಟ್ಟವು 10% ಕ್ಕಿಂತ ಹೆಚ್ಚು ಕಡಿಮೆಯಾಗಿದೆ.

Q3: ಗ್ರಾಫೈಟ್ ದೋಣಿ vs. ಕ್ವಾರ್ಟ್ಜ್ ದೋಣಿ, ಹೇಗೆ ಆಯ್ಕೆ ಮಾಡುವುದು?

ತೀರ್ಮಾನ: ಗ್ರಾಫೈಟ್ ದೋಣಿಗಳನ್ನು ಸಾಮೂಹಿಕ ಉತ್ಪಾದನಾ ಸನ್ನಿವೇಶಗಳಿಗೆ ಆದ್ಯತೆ ನೀಡಲಾಗುತ್ತದೆ, ಆದರೆ ಸ್ಫಟಿಕ ಶಿಲೆ ದೋಣಿಗಳನ್ನು ವೈಜ್ಞಾನಿಕ ಸಂಶೋಧನೆ/ವಿಶೇಷ ಪ್ರಕ್ರಿಯೆಗಳಿಗೆ ಪರಿಗಣಿಸಲಾಗುತ್ತದೆ.

ತೀರ್ಮಾನ:

ಆದರೂPECVD ದೋಣಿಮುಖ್ಯ ಸಲಕರಣೆಯಲ್ಲ, ಇದು ಪ್ರಕ್ರಿಯೆಯ ಸ್ಥಿರತೆಯ "ಮೂಕ ರಕ್ಷಕ". ಆಯ್ಕೆಯಿಂದ ನಿರ್ವಹಣೆಯವರೆಗೆ, ಪ್ರತಿಯೊಂದು ವಿವರವು ಇಳುವರಿ ಸುಧಾರಣೆಗೆ ಪ್ರಮುಖ ಪ್ರಗತಿಯ ಹಂತವಾಗಬಹುದು. ತಾಂತ್ರಿಕ ಮಂಜನ್ನು ಭೇದಿಸಲು ಮತ್ತು ವೆಚ್ಚ ಕಡಿತ ಮತ್ತು ದಕ್ಷತೆಯ ಸುಧಾರಣೆಗೆ ಸೂಕ್ತ ಪರಿಹಾರವನ್ನು ಕಂಡುಹಿಡಿಯಲು ಈ ಮಾರ್ಗದರ್ಶಿ ನಿಮಗೆ ಸಹಾಯ ಮಾಡುತ್ತದೆ ಎಂದು ನಾನು ಭಾವಿಸುತ್ತೇನೆ!

ಪೋಸ್ಟ್ ಸಮಯ: ಮಾರ್ಚ್-06-2025