1. Wat is in PECVD-boat?

1.1 Definysje en kearnfunksjes

PECVD-boat (Plasma Enhanced Chemical Vapor Deposition) is in kearnark dat brûkt wurdt om wafers of substraten te dragen yn it PECVD-proses. It moat stabyl wurkje yn in omjouwing mei hege temperatuer (300-600 °C), plasma-aktivearre en korrosive gas (lykas SiH₄, NH₃). Syn wichtichste funksjes omfetsje:

● Presise posysjonearring: soargje foar in unifoarme waferôfstân en foarkom ynterferinsje fan 'e coating.

● Termyske fjildkontrôle: optimalisearje temperatuerferdieling en ferbetterje filmuniformiteit.

● Anti-fersmoargingsbarriêre: Isolearret plasma fan 'e apparatuerholte om it risiko op metaalfersmoarging te ferminderjen.

1.2 Typyske struktueren en materialen

Materiaal seleksje:

● Grafytboat (mainstream kar): hege termyske geliedingsfermogen, hege temperatuerresistinsje, lege kosten, mar fereasket coating om gaskorrosje te foarkommen.

●Kwartsboat: Ultrahege suverens, gemysk resistint, mar tige bros en djoer.

●Keramyk (lykas Al₂O₃): slijtvast, geskikt foar hege-frekwinsjeproduksje, mar minne termyske geliedingsfermogen.

Wichtige ûntwerpfunksjes:

● Slotafstand: Oerienkomme mei de waferdikte (lykas tolerânsje fan 0,3-1 mm).

●Untwerp fan loftstreamgat: optimalisearje de ferdieling fan reaksjegas en ferminderje râneeffekt.

●Oerflakcoating: Gewoane SiC-, TaC- of DLC-coating (diamant-like koalstof) om de libbensduur te ferlingjen.

2. Wêrom moatte wy omtinken jaan oan de prestaasjes fan PECVD-boaten?

2.1 Fjouwer wichtige faktoaren dy't direkt ynfloed hawwe op prosesopbringst

✔ Fersmoargingskontrôle:

Unreinheden yn 'e boatromp (lykas Fe en Na) ferdampe by hege temperatueren, wêrtroch't gaatjes of lekkage yn 'e film ûntsteane.

It ôfbladderjen fan 'e coating sil dieltsjes yntrodusearje en coatingdefekten feroarsaakje (bygelyks, dieltsjes > 0.3μm kinne de batterijeffisjinsje mei 0.5% sakje litte).

✔ Termysk fjilduniformiteit:

Uneven waarmtegelieding fan 'e PECVD-grafytboat sil liede ta ferskillen yn filmdikte (bygelyks, ûnder de uniformiteitseasken fan ± 5% moat it temperatuerferskil minder wêze as 10 °C).

✔ Plasma-kompatibiliteit:

Ferkearde materialen kinne abnormale ûntlading feroarsaakje en de wafer- of apparaatelektroden beskeadigje.

✔ Tsjinstlibben en kosten:

Boatrompen fan lege kwaliteit moatte faak ferfongen wurde (bygelyks ien kear yn 'e moanne), en jierlikse ûnderhâldskosten binne djoer.

3. Hoe kinne jo in PECVD-boat kieze, brûke en ûnderhâlde?

3.1 Seleksjemetoade yn trije stappen

Stap 1: Ferdúdlikje prosesparameters

● Temperatuerberik: Grafyt + SiC-coating kin selektearre wurde ûnder 450 °C, en kwarts of keramyk is fereaske boppe 600 °C.

●Gastype: As it korrosive gassen befettet lykas Cl2 en F-, moat in coating mei hege tichtheid brûkt wurde.

●Wafergrutte: de sterkte fan 'e boatstruktuer fan 8 inch/12 inch is signifikant oars en fereasket in rjochte ûntwerp.

Stap 2: Evaluearje prestaasjemetriken

Wichtige metriken:

●Oerflak rûchheid (Ra): ≤0.8μm (kontaktoerflak moat ≤0.4μm wêze)

●Bânsterkte fan 'e coating: ≥15MPa (ASTM C633 standert)

●Hege temperatuerdeformaasje (600 ℃): ≤0.1mm/m (24 oeren test)

Stap 3: Ferifiearje kompatibiliteit

● Apparatueroerienkomst: Befêstigje de ynterfacegrutte mei mainstreammodellen lykas AMAT Centura, centrotherm PECVD, ensfh.

● Produksjetest: It is oan te rieden om in lytse batchtest fan 50-100 stikken út te fieren om de uniformiteit fan 'e coating te ferifiearjen (standertôfwiking fan filmdikte <3%).

3.2 Bêste praktiken foar gebrûk en ûnderhâld

Operaasjespesifikaasjes:

✔Foarreinigingsproses:

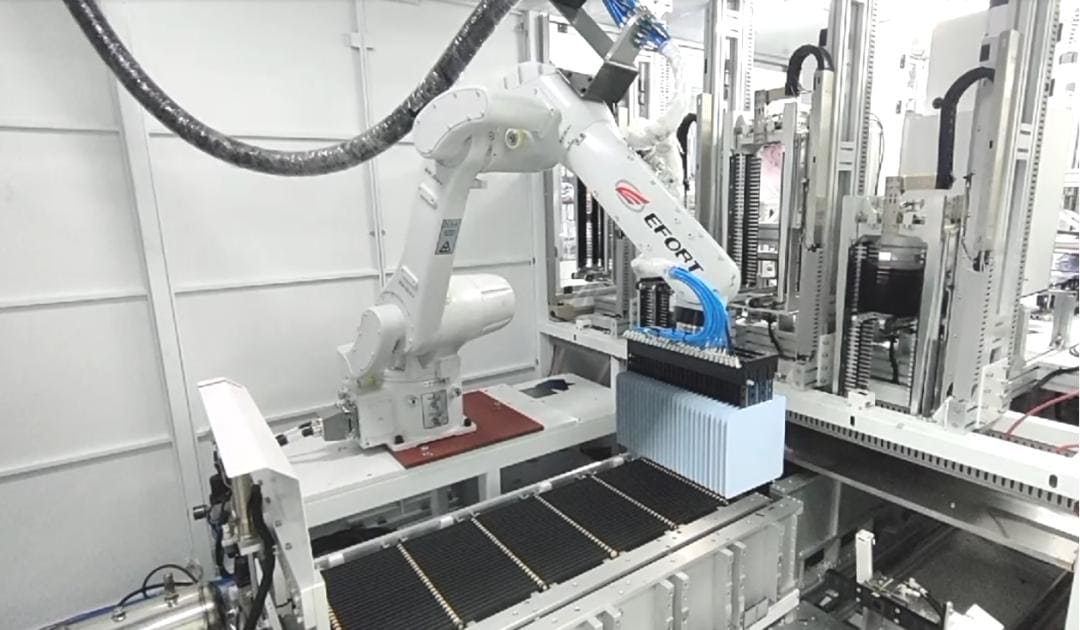

● Foar it earste gebrûk moat de Xinzhou 30 minuten lang mei Ar-plasma bombardearre wurde om ûnreinheden dy't op it oerflak adsorbearre binne te ferwiderjen.

●Nei elke batch fan it proses wurdt SC1 (NH₄OH:H₂O₂:H₂O=1:1:5) brûkt foar skjinmeitsjen om organyske resten te ferwiderjen.

✔ Taboes laden:

●Oerladen is ferbean (bygelyks de maksimale kapasiteit is ûntworpen om 50 stikken te wêzen, mar de werklike lading moat ≤ 45 stikken wêze om romte te reservearjen foar útwreiding).

●De râne fan 'e wafer moat ≥2 mm fan 'e ein fan 'e boattank ôf wêze om plasma-râne-effekten te foarkommen.

✔ Tips foar it ferlingjen fan it libben

● Reparaasje fan coating: As de oerflakteruwheid Ra > 1.2μm is, kin de SiC-coating opnij oanbrocht wurde troch CVD (de kosten binne 40% leger as ferfanging).

✔ Regelmjittich testen:

● Moanliks: Kontrolearje de yntegriteit fan 'e coating mei help fan wyt ljocht-interferometry.

●Kwartaalliks: Analysearje de kristallisaasjegraad fan 'e boat fia XRD (kwartswaferboat mei kristalfaze > 5% moat ferfongen wurde).

4. Wat binne de gewoane problemen?

F1: Kin dePECVD-boatbrûkt wurde yn it LPCVD-proses?

A: Net oanrikkemandearre! LPCVD hat in hegere temperatuer (meastal 800-1100 °C) en moat hegere gasdruk wjerstean. It fereasket it gebrûk fan materialen dy't better bestand binne tsjin temperatuerferoaringen (lykas isostatysk grafyt), en it ûntwerp fan 'e sleuf moat rekken hâlde mei termyske útwreidingskompensaasje.

F2: Hoe kinne jo bepale oft de boatromp defekt is?

A: Stopje direkt mei gebrûk as de folgjende symptomen foarkomme:

Barsten of ôfbladderjende coating binne sichtber mei it bleate each.

De standertôfwiking fan 'e uniformiteit fan' e wafercoating is foar trije opienfolgjende batches > 5% west.

De fakuümgraad fan 'e proseskeamer sakke mei mear as 10%.

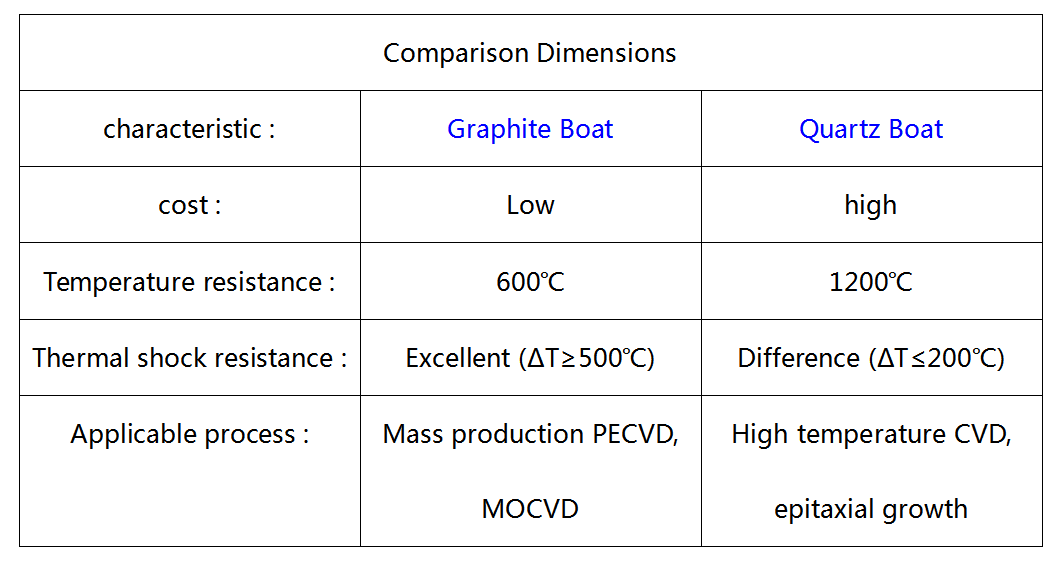

F3: Grafytboat vs. kwartsboat, hoe te kiezen?

Konklúzje: Grafytboaten hawwe de foarkar foar massaproduksjescenario's, wylst kwartsboaten wurde beskôge foar wittenskiplik ûndersyk/spesjale prosessen.

Konklúzje:

Hoewol't dePECVD-boatis net de wichtichste apparatuer, it is de "stille beskermer" fan prosesstabiliteit. Fan seleksje oant ûnderhâld kin elk detail in wichtich trochbraakpunt wurde foar opbringstferbettering. Ik hoopje dat dizze hantlieding jo sil helpe om de technyske mist te trochbrekken en de optimale oplossing te finen foar kostenreduksje en effisjinsjeferbettering!

Pleatsingstiid: 6 maart 2025