1. Hva er en PECVD-båt?

1.1 Definisjon og kjernefunksjoner

PECVD-båten (Plasma Enhanced Chemical Vapor Deposition) er et kjerneverktøy som brukes til å bære wafere eller substrater i PECVD-prosessen. Den må fungere stabilt i et miljø med høy temperatur (300–600 °C), plasmaaktivert og korrosiv gass (som SiH₄, NH₃). Hovedfunksjonene inkluderer:

● Presis posisjonering: Sørg for jevn waferavstand og unngå beleggforstyrrelser.

● Termisk feltkontroll: optimaliser temperaturfordelingen og forbedrer filmens ensartethet.

● Forurensningsbarriere: Isolerer plasma fra utstyrshulrommet for å redusere risikoen for metallforurensning.

1.2 Typiske strukturer og materialer

Materialvalg:

● Grafittbåt (vanlig valg): høy varmeledningsevne, høy temperaturbestandighet, lav kostnad, men krever belegg for å forhindre gasskorrosjon.

●Kvartsbåt: Ultrahøy renhet, kjemisk motstandsdyktig, men svært sprø og dyr.

●Keramikk (som Al₂O₃): slitesterk, egnet for høyfrekvent produksjon, men dårlig varmeledningsevne.

Viktige designfunksjoner:

● Sporavstand: Tilpass wafertykkelsen (f.eks. 0,3–1 mm toleranse).

●Design av luftstrømhull: optimaliser reaksjonsgassfordelingen og reduser kanteffekten.

●Overflatebelegg: Vanlig SiC-, TaC- eller DLC-belegg (diamantlignende karbon) for å forlenge levetiden.

2. Hvorfor må vi være oppmerksomme på ytelsen til PECVD-båter?

2.1 Fire hovedfaktorer som direkte påvirker prosessutbyttet

✔ Forurensningskontroll:

Urenheter i båtkroppen (som Fe og Na) fordamper ved høye temperaturer, noe som forårsaker hull eller lekkasje i filmen.

Avskalling av belegget vil introdusere partikler og forårsake beleggsfeil (for eksempel kan partikler > 0,3 μm føre til at batteriets effektivitet synker med 0,5 %).

✔ Termisk feltuniformitet:

Ujevn varmeledning i PECVD-grafittbåten vil føre til forskjeller i filmtykkelse (for eksempel, under ensartethetskravet på ±5 %, må temperaturforskjellen være mindre enn 10 °C).

✔ Plasmakompatibilitet:

Feil materialer kan forårsake unormal utladning og skade waferen eller enhetens elektroder.

✔ Levetid og kostnad:

Båtskrog av lav kvalitet må skiftes ut ofte (f.eks. én gang i måneden), og årlige vedlikeholdskostnader er dyre.

3. Hvordan velge, bruke og vedlikeholde en PECVD-båt?

3.1 Tretrinns utvelgelsesmetode

Trinn 1: Avklar prosessparametere

● Temperaturområde: Grafitt + SiC-belegg kan velges under 450 °C, og kvarts eller keramikk er nødvendig over 600 °C.

●Gasstype: Når det inneholder korrosive gasser som Cl2 og F-, må det brukes høydensitetsbelegg.

●Skivestørrelse: Styrken på en båtkonstruksjon på 8 tommer/12 tommer er betydelig forskjellig og krever målrettet design.

Trinn 2: Evaluer ytelsesmålinger

Viktige målinger:

●Overflateruhet (Ra): ≤0,8 μm (kontaktflaten må være ≤0,4 μm)

●Beleggbindingsstyrke: ≥15 MPa (ASTM C633 standard)

●Høy temperaturdeformasjon (600 ℃): ≤0,1 mm/m (24 timers test)

Trinn 3: Bekreft kompatibilitet

● Utstyrsmatching: Bekreft grensesnittstørrelsen med vanlige modeller som AMAT Centura, centrotherm PECVD osv.

● Prøveproduksjonstest: Det anbefales å utføre en liten batchtest på 50–100 stykker for å bekrefte beleggets ensartethet (standardavvik for filmtykkelse <3 %).

3.2 Beste praksis for bruk og vedlikehold

Driftsspesifikasjoner:

✔Forrensingsprosess:

● Før første gangs bruk må Xinzhou bombarderes med Ar-plasma i 30 minutter for å fjerne urenheter som har absorbert seg på overflaten.

●Etter hver prosessomgang brukes SC1 (NH₄OH:H₂O₂:H₂O=1:1:5) til rengjøring for å fjerne organiske rester.

✔ Laster inn tabuer:

●Overbelastning er forbudt (f.eks. er den maksimale kapasiteten beregnet til å være 50 stykker, men den faktiske lasten bør være ≤ 45 stykker for å reservere plass til utvidelse).

●Kanten på waferen må være ≥2 mm unna enden av båttanken for å forhindre plasmakanteffekter.

✔ Tips for å forlenge livet

● Reparasjon av belegg: Når overflateruheten Ra > 1,2 μm, kan SiC-belegget avsettes på nytt med CVD (kostnaden er 40 % lavere enn utskifting).

✔ Regelmessig testing:

● Månedlig: Kontroller beleggets integritet ved hjelp av hvitlysinterferometri.

●Kvartalsvis: Analyser krystallisasjonsgraden til båten gjennom XRD (kvartswaferbåt med krystallfase > 5 % må byttes ut).

4. Hva er de vanlige problemene?

Q1: KanPECVD-båtbrukes i LPCVD-prosessen?

A: Anbefales ikke! LPCVD har en høyere temperatur (vanligvis 800–1100 °C) og må tåle høyere gasstrykk. Det krever bruk av materialer som er mer motstandsdyktige mot temperaturendringer (som isostatisk grafitt), og spordesignet må ta hensyn til termisk ekspansjonskompensasjon.

Q2: Hvordan avgjøre om båtkroppen har sviktet?

A: Stopp bruken umiddelbart hvis følgende symptomer oppstår:

Sprekker eller avskalling av belegg er synlige for det blotte øye.

Standardavviket for waferbeleggets ensartethet har vært >5 % i tre påfølgende batcher.

Vakuumgraden i prosesskammeret falt med mer enn 10 %.

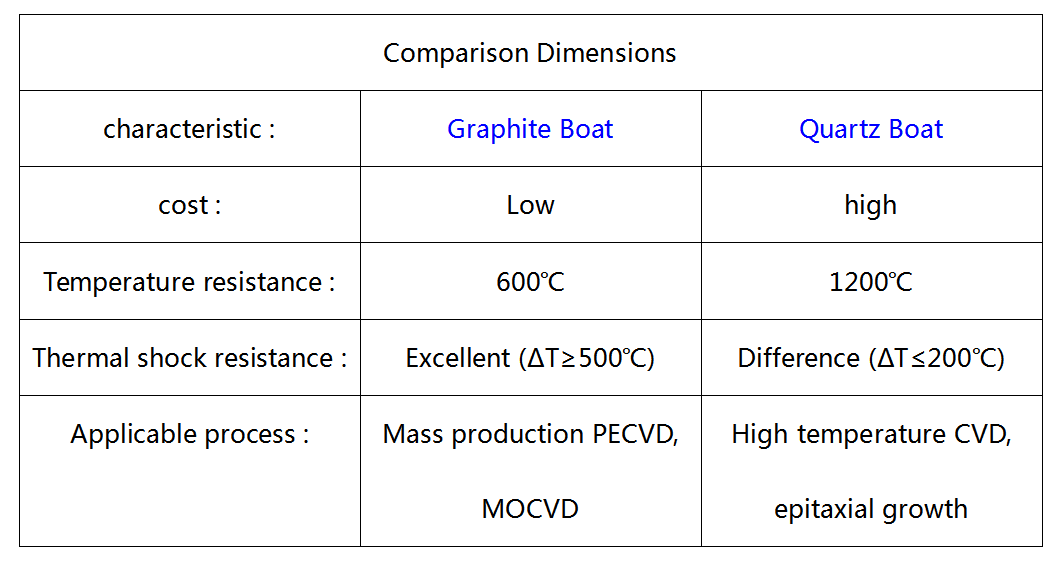

Q3: Grafittbåt vs. kvartsbåt, hvordan velge?

Konklusjon: Grafittbåter foretrekkes for masseproduksjonsscenarioer, mens kvartsbåter vurderes for vitenskapelig forskning/spesielle prosesser.

Konklusjon:

Selv omPECVD-båter ikke hovedutstyret, det er den «stille vokteren» av prosessstabilitet. Fra valg til vedlikehold kan hver detalj bli et viktig gjennombruddspunkt for forbedring av utbyttet. Jeg håper denne veiledningen vil hjelpe deg med å trenge gjennom den tekniske tåken og finne den optimale løsningen for kostnadsreduksjon og effektivitetsforbedring!

Publisert: 06.03.2025