1. Што е брод PECVD?

1.1 Дефиниција и основни функции

PECVD чамецот (плазма подобрено хемиско таложење на пареа) е основна алатка што се користи за носење плочки или супстрати во PECVD процесот. Треба да работи стабилно во средина со висока температура (300-600°C), активирана со плазма и корозивен гас (како што се SiH₄, NH₃). Неговите главни функции вклучуваат:

● Прецизно позиционирање: обезбедете рамномерен распоред помеѓу плочките и избегнувајте мешање во обложувањето.

● Контрола на термичко поле: оптимизирајте ја распределбата на температурата и подобрете ја униформноста на филмот.

● Бариера против загадување: Ја изолира плазмата од шуплината на опремата за да го намали ризикот од контаминација со метал.

1.2 Типични структури и материјали

Избор на материјал:

● Графитен чамец (главен избор): висока топлинска спроводливост, отпорност на високи температури, ниска цена, но бара премачкување за да се спречи гасна корозија.

●Кварцен чамец: Ултра висока чистота, хемиски отпорен, но многу кршлив и скап.

●Керамика (како што е Al₂O₃): отпорна на абење, погодна за производство со висока фреквенција, но слаба топлинска спроводливост.

Клучни карактеристики на дизајнот:

● Растојание помеѓу слотови: Усогласете ја дебелината на плочката (на пример, толеранција од 0,3-1 mm).

●Дизајн на отворот за проток на воздух: оптимизирајте ја распределбата на реактивниот гас и намалете го ефектот на рабовите.

●Површинска обвивка: Вообичаена обвивка од SiC, TaC или DLC (дијамантски сличен јаглерод) за продолжување на работниот век.

2. Зошто мора да обрнеме внимание на перформансите на чамците со PECVD?

2.1 Четири главни фактори кои директно влијаат на приносот од процесот

✔ Контрола на загадувањето:

Нечистотиите во телото на чамецот (како што се Fe и Na) испаруваат на високи температури, предизвикувајќи дупки или протекување во филмот.

Лупењето на премазот ќе внесе честички и ќе предизвика дефекти на премазот (на пример, честичките > 0,3 μm можат да предизвикаат намалување на ефикасноста на батеријата за 0,5%).

✔ Униформност на термичкото поле:

Нееднаквата топлинска спроводливост на графитниот чамец PECVD ќе доведе до разлики во дебелината на филмот (на пример, според барањето за униформност од ±5%, температурната разлика треба да биде помала од 10°C).

✔ Плазма компатибилност:

Несоодветните материјали може да предизвикаат абнормално празнење и да ги оштетат плочките или електродите на уредот.

✔ Сервисен век и цена:

Труповите на бродовите со низок квалитет треба често да се менуваат (на пр. еднаш месечно), а годишните трошоци за одржување се скапи.

3. Како да изберете, користите и одржувате чамец со PECVD?

3.1 Метод на селекција во три чекори

Чекор 1: Разјаснување на параметрите на процесот

● Температурен опсег: Графит + SiC премаз може да се избере под 450°C, а над 600°C е потребен кварц или керамика.

●Вид на гас: Кога содржи корозивни гасови како што се Cl2 и F-, мора да се користи премаз со висока густина.

●Големина на плочка: Јачината на структурата на чамецот од 8/12 инчи е значително различна и бара насочено дизајнирање.

Чекор 2: Оценување на метриките за перформанси

Клучни метрики:

●Рапавост на површината (Ra): ≤0,8μm (контактната површина треба да биде ≤0,4μm)

●Јачина на врзување на облогата: ≥15MPa (стандард ASTM C633)

●Деформација на висока температура (600℃): ≤0.1mm/m (тест од 24 часа)

Чекор 3: Потврдете ја компатибилноста

● Совпаѓање на опремата: Потврдете ја големината на интерфејсот со мејнстрим модели како што се AMAT Centura, centrotherm PECVD итн.

● Пробен производствен тест: Се препорачува да се спроведе мал тест во серија од 50-100 парчиња за да се потврди униформноста на облогата (стандардна девијација на дебелината на филмот <3%).

3.2 Најдобри практики за употреба и одржување

Спецификации за работа:

✔Процес на претходно чистење:

● Пред првата употреба, Xinzhou треба да се бомбардира со Ar плазма 30 минути за да се отстранат нечистотиите адсорбирани на површината.

●По секоја серија од процесот, SC1 (NH₄OH:H₂O₂:H₂O=1:1:5) се користи за чистење за отстранување на органски остатоци.

✔ Вчитување на табуа:

●Преоптоварувањето е забрането (на пр. максималниот капацитет е дизајниран да биде 50 парчиња, но вистинското оптоварување треба да биде ≤ 45 парчиња за да се резервира простор за проширување).

●Работ на плочката мора да биде оддалечен ≥2 mm од крајот на резервоарот за чамци за да се спречат ефекти на плазматски рабови.

✔ Совети за продолжување на животот

● Поправка на премаз: Кога грубоста на површината Ra> 1,2μm, премазот од SiC може повторно да се нанесе со CVD (цената е 40% пониска од замената).

✔ Редовно тестирање:

● Месечно: Проверете ја интегритетот на облогата со помош на интерферометрија на бела светлина.

●Квартално: Анализирајте го степенот на кристализација на чамецот преку XRD (кварцниот плочест чамец со кристална фаза > 5% треба да се замени).

4. Кои се вообичаените проблеми?

П1: Може лиПЕКВД чамецда се користи во процесот LPCVD?

A: Не се препорачува! LPCVD има повисока температура (обично 800-1100°C) и треба да издржи повисок притисок на гасот. Потребно е користење на материјали кои се поотпорни на температурни промени (како што е изостатски графит), а дизајнот на жлебот треба да ја земе предвид компензацијата на термичката експанзија.

П2: Како да се утврди дали каросеријата на бродот откажала?

A: Веднаш престанете да го користите ако се појават следниве симптоми:

Пукнатините или лупењето на облогата се видливи со голо око.

Стандардната девијација на униформноста на облогата на плочката е >5% за три последователни серии.

Степенот на вакуум во процесната комора се намали за повеќе од 10%.

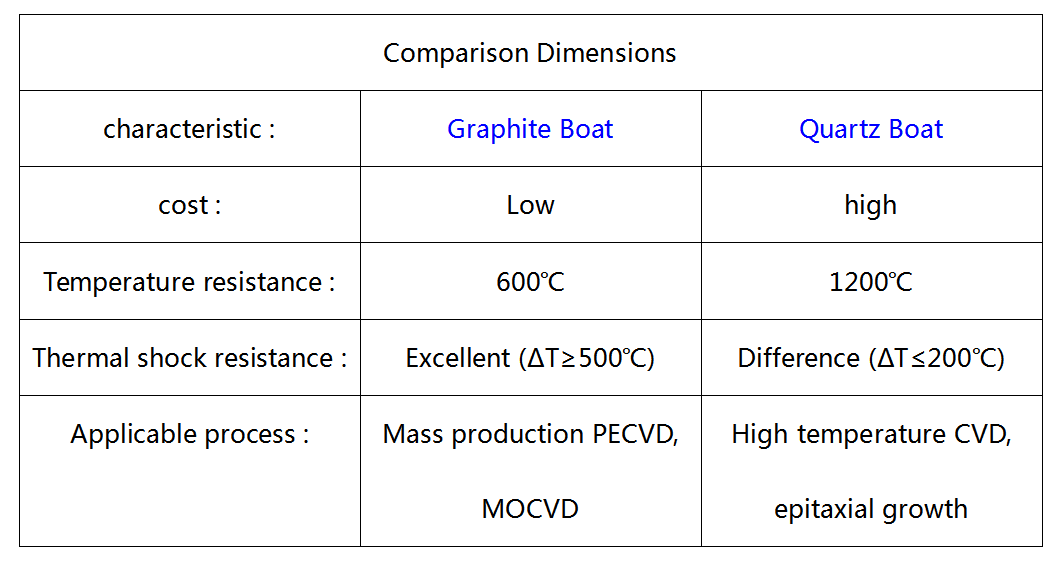

П3: Графитен чамец наспроти кварцен чамец, како да изберете?

Заклучок: Графитните чамци се претпочитаат за сценарија за масовно производство, додека кварцните чамци се разгледуваат за научни истражувања/специјални процеси.

Заклучок:

ИакоПЕКВД чамецне е главната опрема, туку „тивок чувар“ на стабилноста на процесот. Од селекцијата до одржувањето, секој детаљ може да стане клучна точка за подобрување на приносот. Се надевам дека ова упатство ќе ви помогне да ја пробиете техничката магла и да го пронајдете оптималното решение за намалување на трошоците и подобрување на ефикасноста!

Време на објавување: 06.03.2025