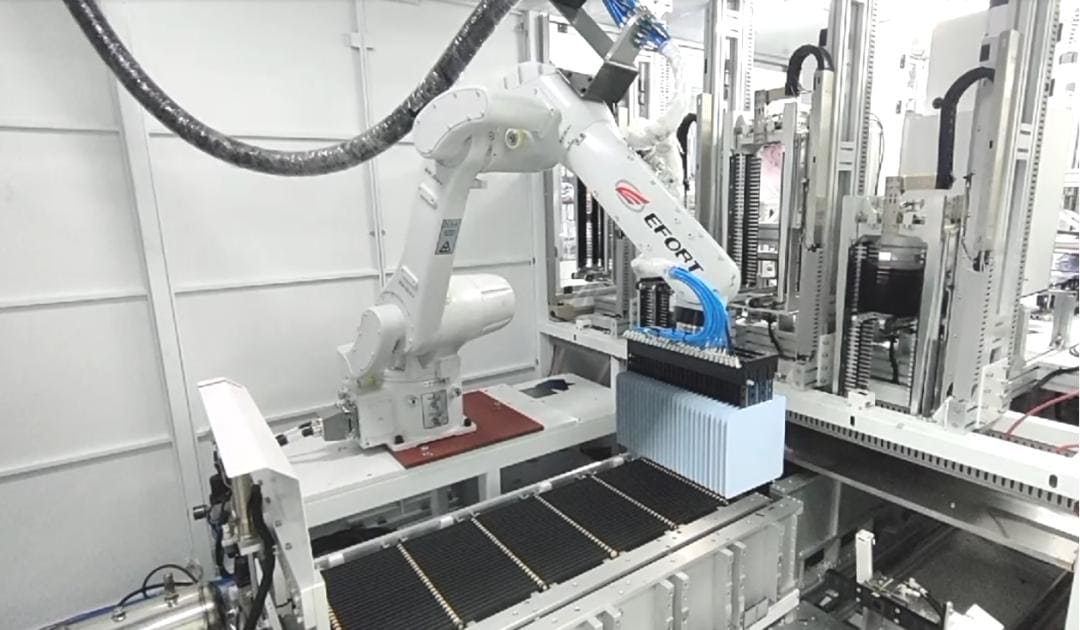

1. Was ist ein PECVD-Boot?

1.1 Definition und Kernfunktionen

Das PECVD-Boot (Plasma Enhanced Chemical Vapor Deposition) ist ein zentrales Werkzeug zum Transport von Wafern oder Substraten im PECVD-Prozess. Es muss in einer Umgebung mit hohen Temperaturen (300–600 °C), plasmaaktivierten und korrosiven Gasen (wie SiH₄, NH₃) stabil arbeiten. Zu seinen Hauptfunktionen gehören:

● Präzise Positionierung: Sorgen Sie für einen gleichmäßigen Waferabstand und vermeiden Sie Beschichtungsstörungen.

● Thermische Feldsteuerung: Optimieren Sie die Temperaturverteilung und verbessern Sie die Filmgleichmäßigkeit.

● Anti-Verschmutzungsbarriere: Isoliert Plasma vom Gerätehohlraum, um das Risiko einer Metallverunreinigung zu verringern.

1.2 Typische Strukturen und Materialien

Materialauswahl:

● Graphitschiffchen (gängige Wahl): hohe Wärmeleitfähigkeit, hohe Temperaturbeständigkeit, niedrige Kosten, erfordert jedoch eine Beschichtung, um Gaskorrosion zu verhindern.

●Quarzschiffchen: Ultrahochrein, chemisch beständig, aber sehr spröde und teuer.

●Keramik (z. B. Al₂O₃): verschleißfest, für die Hochfrequenzproduktion geeignet, aber schlechte Wärmeleitfähigkeit.

Wichtige Designmerkmale:

● Schlitzabstand: Passt zur Waferdicke (etwa 0,3–1 mm Toleranz).

●Design der Luftstromlöcher: Optimieren Sie die Reaktionsgasverteilung und reduzieren Sie den Randeffekt.

●Oberflächenbeschichtung: Gängige SiC-, TaC- oder DLC-Beschichtung (diamantähnlicher Kohlenstoff) zur Verlängerung der Lebensdauer.

2. Warum müssen wir auf die Leistung von PECVD-Booten achten?

2.1 Vier Hauptfaktoren, die die Prozessausbeute direkt beeinflussen

✔ Umweltschutz:

Verunreinigungen im Bootskörper (wie etwa Fe und Na) verflüchtigen sich bei hohen Temperaturen und verursachen Nadellöcher oder Undichtigkeiten im Film.

Durch das Ablösen der Beschichtung gelangen Partikel in das Innere und es kommt zu Beschichtungsdefekten (beispielsweise können Partikel > 0,3 μm zu einer Verringerung der Batterieeffizienz um 0,5 % führen).

✔ Gleichmäßigkeit des Wärmefelds:

Eine ungleichmäßige Wärmeleitung des PECVD-Graphitschiffchens führt zu Unterschieden in der Filmdicke (beispielsweise muss der Temperaturunterschied bei der Gleichmäßigkeitsanforderung von ±5 % weniger als 10 °C betragen).

✔ Plasmakompatibilität:

Ungeeignete Materialien können zu anormaler Entladung führen und den Wafer oder die Geräteelektroden beschädigen.

✔ Lebensdauer und Kosten:

Bootsrümpfe von geringer Qualität müssen häufig (z. B. einmal im Monat) ausgetauscht werden und die jährlichen Wartungskosten sind hoch.

3. Wie wählt, verwendet und wartet man ein PECVD-Boot?

3.1 Dreistufige Auswahlmethode

Schritt 1: Prozessparameter klären

● Temperaturbereich: Unter 450 °C kann eine Graphit- und SiC-Beschichtung ausgewählt werden, über 600 °C ist Quarz oder Keramik erforderlich.

●Gastyp: Bei der Enthaltung korrosiver Gase wie Cl2 und F- muss eine hochdichte Beschichtung verwendet werden.

●Wafergröße: Die Festigkeit der 8-Zoll-/12-Zoll-Bootsstruktur ist erheblich unterschiedlich und erfordert eine gezielte Konstruktion.

Schritt 2: Leistungskennzahlen auswerten

Schlüsselkennzahlen:

●Oberflächenrauheit (Ra): ≤0,8 μm (Kontaktfläche muss ≤0,4 μm sein)

●Haftfestigkeit der Beschichtung: ≥15 MPa (ASTM C633-Standard)

●Verformung bei hohen Temperaturen (600 °C): ≤ 0,1 mm/m (24-Stunden-Test)

Schritt 3: Kompatibilität prüfen

● Geräteabgleich: Bestätigen Sie die Schnittstellengröße mit gängigen Modellen wie AMAT Centura, Centrotherm PECVD usw.

● Produktionstest: Es wird empfohlen, einen kleinen Chargentest mit 50–100 Stück durchzuführen, um die Gleichmäßigkeit der Beschichtung zu überprüfen (Standardabweichung der Filmdicke <3 %).

3.2 Best Practices für Nutzung und Wartung

Betriebsspezifikationen:

✔Vorreinigungsprozess:

● Vor der ersten Verwendung muss der Xinzhou 30 Minuten lang mit Argon-Plasma bombardiert werden, um auf der Oberfläche adsorbierte Verunreinigungen zu entfernen.

●Nach jeder Prozesscharge wird SC1 (NH₄OH:H₂O₂:H₂O=1:1:5) zur Reinigung verwendet, um organische Rückstände zu entfernen.

✔ Lade-Tabus:

●Eine Überladung ist verboten (z. B. ist die maximale Kapazität auf 50 Stück ausgelegt, die tatsächliche Ladung sollte jedoch ≤ 45 Stück betragen, um Platz für eine Erweiterung zu reservieren).

●Der Rand des Wafers muss ≥2 mm vom Ende des Schiffchentanks entfernt sein, um Plasmarandeffekte zu vermeiden.

✔ Tipps zur Verlängerung der Lebensdauer

● Beschichtungsreparatur: Wenn die Oberflächenrauheit Ra > 1,2 μm beträgt, kann die SiC-Beschichtung durch CVD neu aufgetragen werden (die Kosten sind 40 % niedriger als bei einem Austausch).

✔ Regelmäßige Tests:

● Monatlich: Überprüfen Sie die Integrität der Beschichtung mittels Weißlichtinterferometrie.

●Vierteljährlich: Analysieren Sie den Kristallisationsgrad des Bootes durch XRD (Quarz-Wafer-Boote mit einer Kristallphase > 5 % müssen ersetzt werden).

4. Welche Probleme treten häufig auf?

F1: Kann derPECVD-Bootim LPCVD-Prozess verwendet werden?

A: Nicht empfohlen! LPCVD erreicht höhere Temperaturen (üblicherweise 800–1100 °C) und muss einem höheren Gasdruck standhalten. Es erfordert die Verwendung von Materialien, die temperaturbeständiger sind (wie z. B. isostatischer Graphit), und die Schlitzkonstruktion muss die Wärmeausdehnung kompensieren.

F2: Wie kann festgestellt werden, ob der Bootskörper versagt hat?

A: Beenden Sie die Anwendung sofort, wenn die folgenden Symptome auftreten:

Risse oder abblätternde Beschichtungen sind mit bloßem Auge erkennbar.

Die Standardabweichung der Gleichmäßigkeit der Waferbeschichtung betrug bei drei aufeinanderfolgenden Chargen >5 %.

Der Vakuumgrad der Prozesskammer sank um mehr als 10 %.

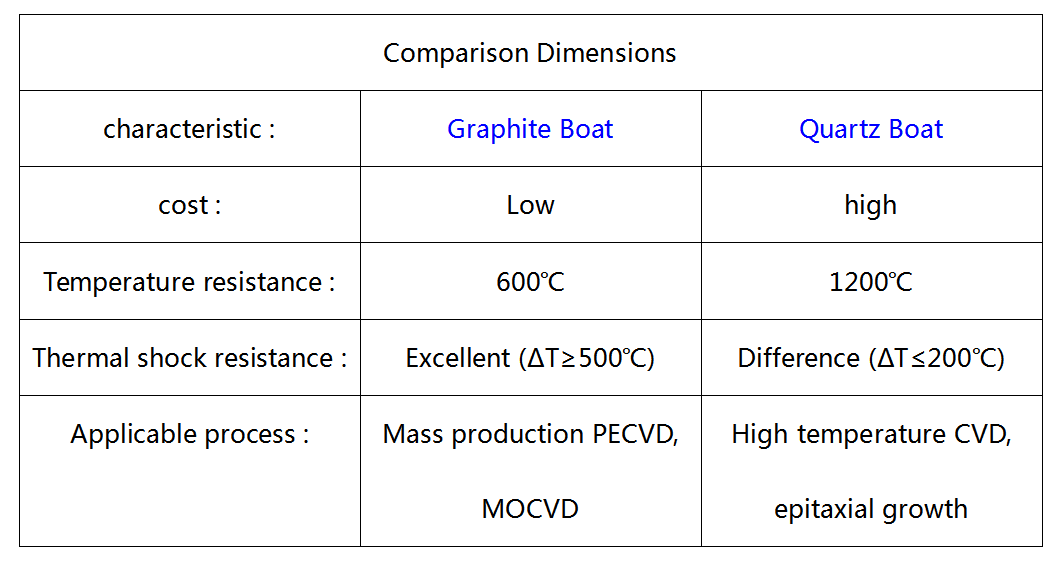

F3: Graphitboot vs. Quarzboot, wie soll man wählen?

Fazit: Graphitschiffchen werden für die Massenproduktion bevorzugt, während Quarzschiffchen für die wissenschaftliche Forschung/spezielle Prozesse in Betracht gezogen werden.

Abschluss:

Obwohl diePECVD-Bootist nicht das Hauptgerät, sondern der „stille Wächter“ der Prozessstabilität. Von der Auswahl bis zur Wartung kann jedes Detail zum entscheidenden Durchbruch für die Ertragssteigerung werden. Ich hoffe, dieser Leitfaden hilft Ihnen, den technischen Nebel zu durchdringen und die optimale Lösung zur Kostensenkung und Effizienzsteigerung zu finden!

Beitragszeit: 06.03.2025