In die gesofistikeerde wêreld van moderne tegnologie,wafels, ook bekend as silikonwafers, is die kernkomponente van die halfgeleierbedryf. Hulle is die basis vir die vervaardiging van verskeie elektroniese komponente soos mikroverwerkers, geheue, sensors, ens., en elke wafer dra die potensiaal van tallose elektroniese komponente. So hoekom sien ons dikwels 25 wafers in 'n boks? Daar is eintlik wetenskaplike oorwegings en die ekonomie van industriële produksie hieragter.

Onthul die rede waarom daar 25 wafels in 'n boks is

Eerstens, verstaan die grootte van die wafer. Standaard wafergroottes is gewoonlik 12 duim en 15 duim, wat is om aan te pas by verskillende produksietoerusting en -prosesse.12-duim wafersis tans die algemeenste tipe omdat hulle meer skyfies kan akkommodeer en relatief gebalanseerd is in vervaardigingskoste en doeltreffendheid.

Die getal "25 stukke" is nie toevallig nie. Dit is gebaseer op die snymetode en verpakkingsdoeltreffendheid van die wafer. Nadat elke wafer vervaardig is, moet dit gesny word om verskeie onafhanklike skyfies te vorm. Oor die algemeen, 'n12-duim waferkan honderde of selfs duisende skyfies sny. Vir maklike bestuur en vervoer word hierdie skyfies egter gewoonlik in 'n sekere hoeveelheid verpak, en 25 stukke is 'n algemene hoeveelheidskeuse omdat dit nie te groot of te groot is nie, en dit voldoende stabiliteit tydens vervoer kan verseker.

Daarbenewens is die hoeveelheid van 25 stukke ook bevorderlik vir die outomatisering en optimalisering van die produksielyn. Groepproduksie kan die verwerkingskoste van 'n enkele stuk verminder en produksiedoeltreffendheid verbeter. Terselfdertyd is 'n wafelboks van 25 stukke maklik om te gebruik vir berging en vervoer en verminder dit die risiko van breek.

Dit is opmerklik dat sommige hoë-end produkte met die vooruitgang van tegnologie 'n groter aantal pakkette, soos 100 of 200 stukke, kan aanneem om produksiedoeltreffendheid verder te verbeter. Vir die meeste verbruikersgraad- en middelklasprodukte is 'n 25-stuk waferboks egter steeds 'n algemene standaardkonfigurasie.

Kortliks bevat 'n boks wafers gewoonlik 25 stukke, wat 'n balans is wat die halfgeleierbedryf vind tussen produksiedoeltreffendheid, kostebeheer en logistieke gerief. Met die voortdurende ontwikkeling van tegnologie kan hierdie getal aangepas word, maar die basiese logika daaragter - die optimalisering van produksieprosesse en die verbetering van ekonomiese voordele - bly onveranderd.

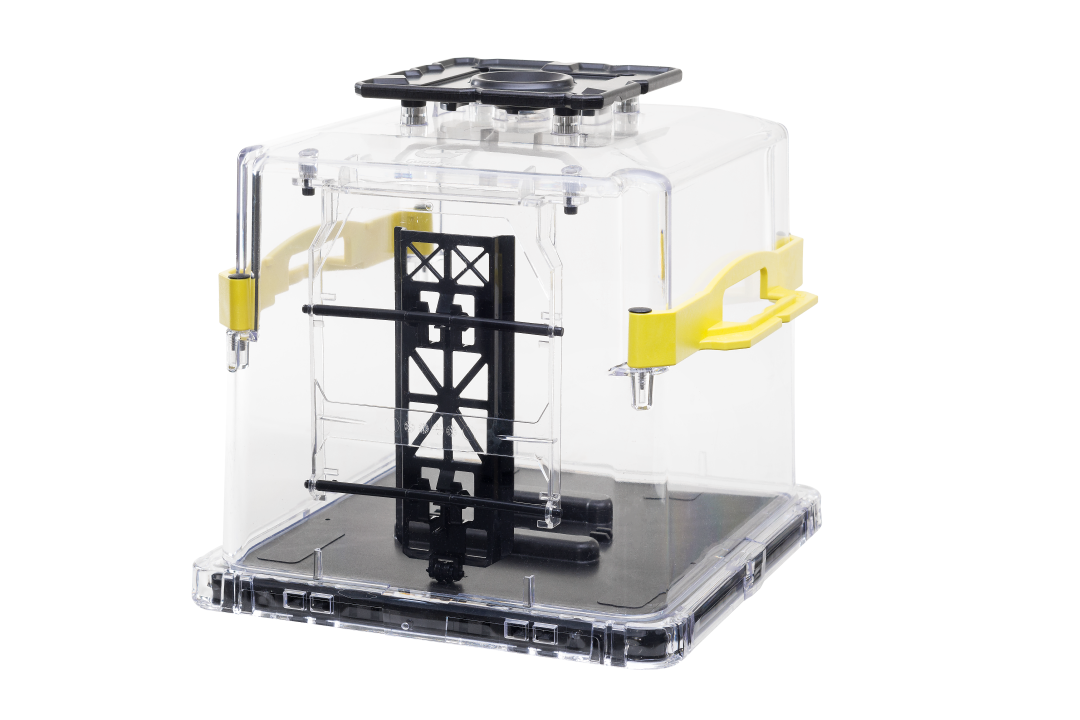

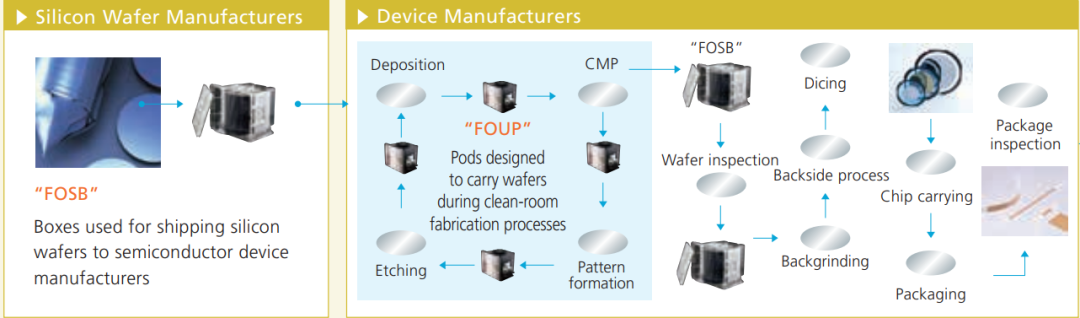

12-duim waferfabrieke gebruik FOUP en FOSB, en 8-duim en minder (insluitend 8-duim) gebruik kasset, SMIF POD en waferbootboks, dit wil sê die 12-duimwaferdraerword gesamentlik FOUP genoem, en die 8-duimwaferdraerword gesamentlik Kasset genoem. Normaalweg weeg 'n leë FOUP ongeveer 4.2 kg, en 'n FOUP gevul met 25 wafers weeg ongeveer 7.3 kg.

Volgens die navorsing en statistieke van die QYResearch-navorsingspan het die wêreldwye waferboksmarkverkope 4,8 miljard yuan in 2022 bereik, en daar word verwag dat dit 7,7 miljard yuan in 2029 sal bereik, met 'n saamgestelde jaarlikse groeikoers (CAGR) van 7,9%. Wat produksoort betref, beklee halfgeleier-FOUP die grootste aandeel van die hele mark, ongeveer 73%. Wat produktoepassing betref, is die grootste toepassing 12-duim-wafers, gevolg deur 8-duim-wafers.

Trouens, daar is baie tipes waferdraers, soos FOUP vir waferoordrag in wafervervaardigingsaanlegte; FOSB vir vervoer tussen silikonwaferproduksie en wafervervaardigingsaanlegte; KASSETTE-draers kan gebruik word vir vervoer tussen prosesse en gebruik in samewerking met prosesse.

OOP KASSET

OOPE KASSETTE word hoofsaaklik gebruik in interprosesvervoer en skoonmaakprosesse in wafervervaardiging. Soos FOSB, FOUP en ander draers, gebruik dit gewoonlik materiale wat temperatuurbestand is, uitstekende meganiese eienskappe, dimensionele stabiliteit het, en duursaam, antistaties, lae uitgassing, lae neerslag en herwinbaar is. Verskillende wafergroottes, prosesnodusse en materiale wat vir verskillende prosesse gekies word, verskil. Die algemene materiale is PFA, PTFE, PP, PEEK, PES, PC, PBT, PEI, COP, ens. Die produk word gewoonlik ontwerp met 'n kapasiteit van 25 stukke.

OOP KASSET kan saam met die ooreenstemmende gebruik wordWaferkassetprodukte vir waferberging en vervoer tussen prosesse om waferkontaminasie te verminder.

'n OOP KASSET word gebruik in samewerking met aangepaste Wafer Pod (OHT) produkte, wat toegepas kan word op outomatiese transmissie, outomatiese toegang en meer verseëlde berging tussen prosesse in wafervervaardiging en skyfievervaardiging.

Natuurlik kan OPEN CASSETTE direk in CASSETTE-produkte gemaak word. Die produk Wafer Shipping Boxes het so 'n struktuur, soos in die figuur hieronder getoon. Dit kan voldoen aan die behoeftes van wafervervoer van wafervervaardigingsaanlegte na skyfievervaardigingsaanlegte. CASSETTE en ander produkte wat daarvan afgelei is, kan basies voldoen aan die behoeftes van oordrag, berging en interfabriekvervoer tussen verskeie prosesse in waferfabrieke en skyfiefabrieke.

Vooropening Wafer Versendingsboks FOSB

Vooropenende waferversendingsbokse FOSB word hoofsaaklik gebruik vir die vervoer van 12-duim-wafers tussen wafervervaardigingsaanlegte en skyfievervaardigingsaanlegte. As gevolg van die groot grootte van wafers en hoër vereistes vir netheid; word spesiale posisioneringstukke en skokvaste ontwerp gebruik om onsuiwerhede wat deur waferverplasingswrywing gegenereer word, te verminder; die grondstowwe word gemaak van lae-uitgassende materiale, wat die risiko van uitgassing van besoedelende wafers kan verminder. In vergelyking met ander vervoerwaferbokse, het FOSB beter lugdigtheid. Boonop kan FOSB in die agterkant-verpakkingslynfabriek ook gebruik word vir die berging en oordrag van wafers tussen verskeie prosesse.

FOSB word gewoonlik in 25 stukke gemaak. Benewens outomatiese berging en herwinning deur die Outomatiese Materiaalhanteringstelsel (AMHS), kan dit ook met die hand bedryf word.

Voorste Opening Verenigde Pod

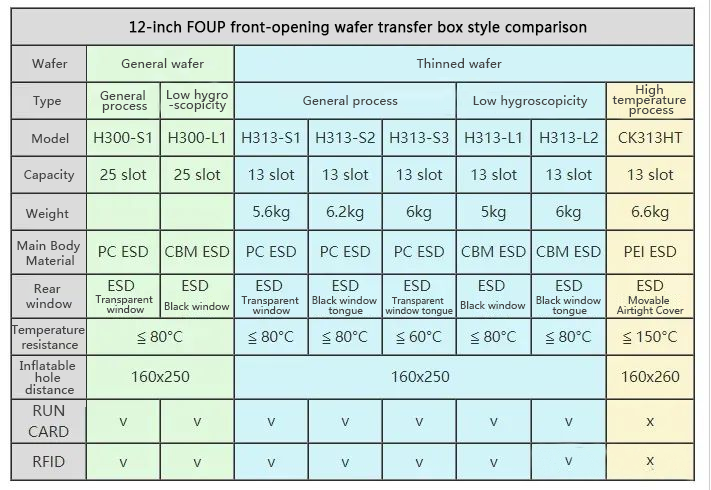

Front Opening Unified Pod (FOUP) word hoofsaaklik gebruik vir die beskerming, vervoer en berging van wafers in die Fab-fabriek. Dit is 'n belangrike draerhouer vir die outomatiese vervoerstelsel in die 12-duim-waferfabriek. Die belangrikste funksie daarvan is om te verseker dat elke 25 wafers daardeur beskerm word om te verhoed dat dit deur stof in die eksterne omgewing besoedel word tydens die oordrag tussen elke produksiemasjien, wat die opbrengs beïnvloed. Elke FOUP het verskeie verbindingsplate, penne en gate sodat die FOUP op die laaipoort geleë is en deur die AMHS bedryf word. Dit gebruik lae-uitgassende materiale en lae vogabsorpsiemateriale, wat die vrystelling van organiese verbindings aansienlik kan verminder en waferbesoedeling kan voorkom; terselfdertyd kan die uitstekende verseëling- en opblaasfunksie 'n lae humiditeitsomgewing vir die wafer bied. Daarbenewens kan FOUP in verskillende kleure ontwerp word, soos rooi, oranje, swart, deursigtig, ens., om aan prosesvereistes te voldoen en verskillende prosesse en prosesse te onderskei; oor die algemeen word FOUP deur kliënte aangepas volgens die produksielyn en masjienverskille van die Fab-fabriek.

Daarbenewens kan POUP aangepas word in spesiale produkte vir verpakkingsvervaardigers volgens verskillende prosesse soos TSV en FAN OUT in skyfie-agterkantverpakking, soos SLOT FOUP, 297mm FOUP, ens. FOUP kan herwin word, en die lewensduur daarvan is tussen 2-4 jaar. FOUP-vervaardigers kan produkskoonmaakdienste lewer om die besmette produkte weer in gebruik te neem.

Kontaklose Horisontale Wafer Versenders

Kontaklose Horisontale Waferverskepers word hoofsaaklik gebruik vir die vervoer van voltooide wafers, soos in die figuur hieronder getoon. Entegris se vervoerboks gebruik 'n ondersteuningsring om te verseker dat die wafers nie tydens berging en vervoer kontak maak nie, en het goeie verseëling om onsuiwerheidsbesoedeling, slytasie, botsing, skrape, ontgassing, ens. te voorkom. Die produk is hoofsaaklik geskik vir Dun 3D-, lens- of gestampte wafers, en die toepassingsareas daarvan sluit in 3D-, 2.5D-, MEMS-, LED- en kraghalfgeleiers. Die produk is toegerus met 26 ondersteuningsringe, met 'n waferkapasiteit van 25 (met verskillende diktes), en wafergroottes sluit in 150 mm, 200 mm en 300 mm.

Plasingstyd: 30 Julie 2024