Os requisitos da industria dos semicondutores para os materiais de grafito son particularmente altos. O tamaño fino das partículas de grafito ten alta precisión, resistencia a altas temperaturas, alta resistencia, pequena perda e outras vantaxes, como: moldes para produtos de grafito sinterizado.Dado que os equipos de grafito empregados na industria dos semicondutores (incluídos os quentadores e as súas matrices sinterizadas) deben soportar procesos repetidos de quecemento e arrefriamento, para prolongar a vida útil dos equipos de grafito, normalmente requírese que os materiais de grafito empregados teñan un rendemento estable e unha función de impacto resistente á calor.

01 Accesorios de grafito para o crecemento de cristais semicondutores

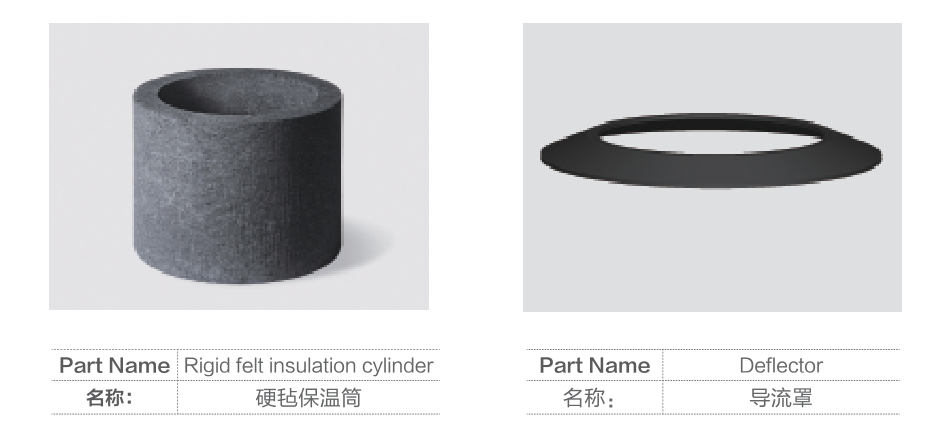

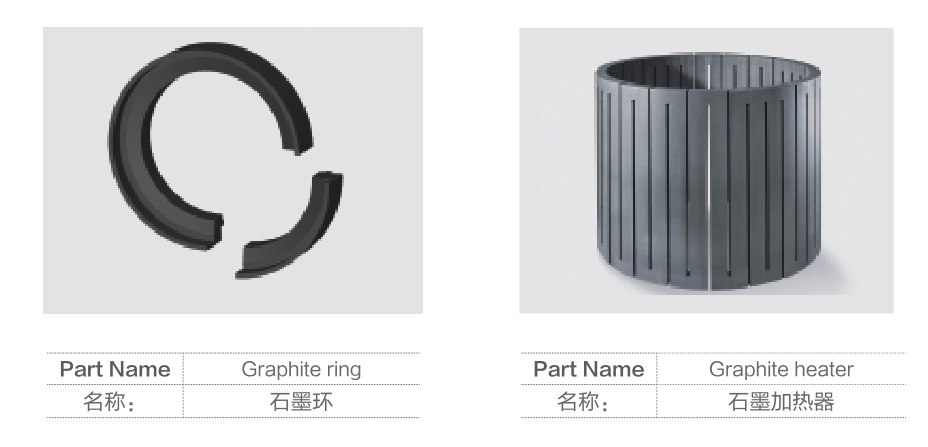

Todos os procesos empregados para cultivar cristais semicondutores funcionan a altas temperaturas e en ambientes corrosivos. A zona quente do forno de crecemento de cristais adoita estar equipada con compoñentes de grafito de alta pureza resistentes á calor e á corrosión, como o quentador, o crisol, o cilindro de illamento, o cilindro guía, o eléctrodo, o soporte do crisol, a porca do eléctrodo, etc.

Podemos fabricar todas as pezas de grafito de dispositivos de produción de cristais, que se poden subministrar individualmente ou en conxuntos, ou pezas de grafito personalizadas de varios tamaños segundo os requisitos do cliente. O tamaño dos produtos pódese medir in situ e o contido de cinzas dos produtos acabados pode ser menor.máis de 5 ppm.

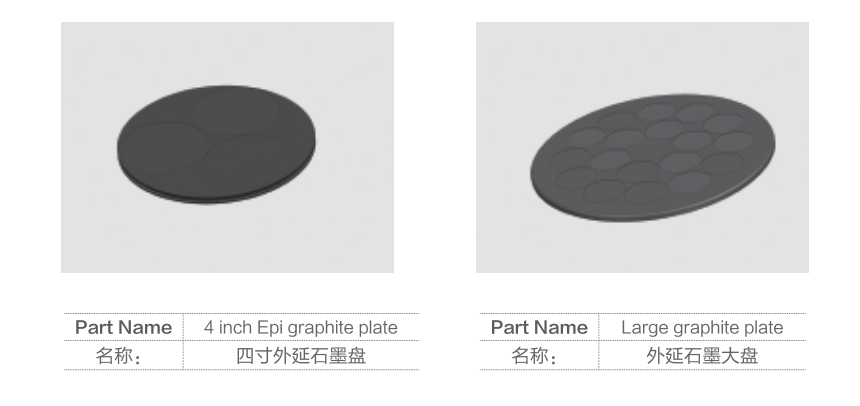

02 Accesorios de grafito para epitaxia de semicondutores

O proceso epitaxial refírese ao crecemento dunha capa de material monocristalino coa mesma disposición de rede que o substrato sobre o substrato monocristalino. No proceso epitaxial, a oblea cárgase no disco de grafito. O rendemento e a calidade do disco de grafito xogan un papel vital na calidade da capa epitaxial da oblea. No campo da produción epitaxial, necesítase moito grafito de ultra alta pureza e unha base de grafito de alta pureza con revestimento SIC.

A base de grafito da nosa empresa para a epitaxia de semicondutores ten unha ampla gama de aplicacións, pode coincidir coa maioría dos equipos de uso común na industria e ten alta pureza, revestimento uniforme, excelente vida útil e alta resistencia química e estabilidade térmica.

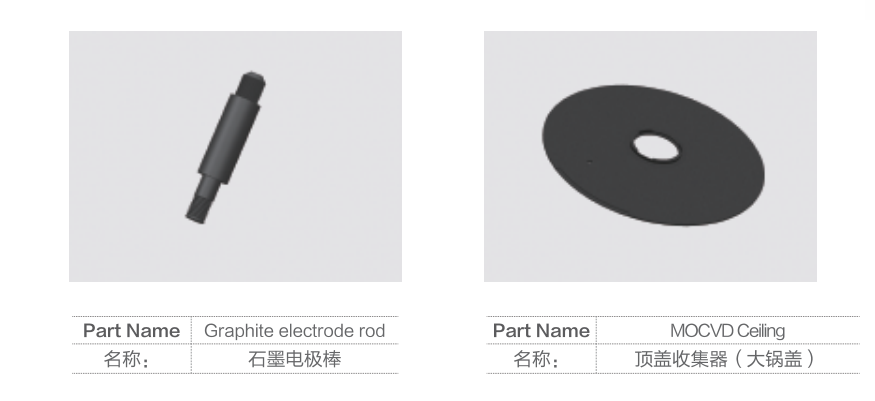

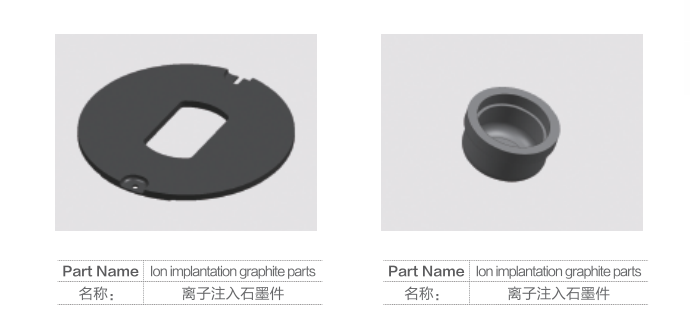

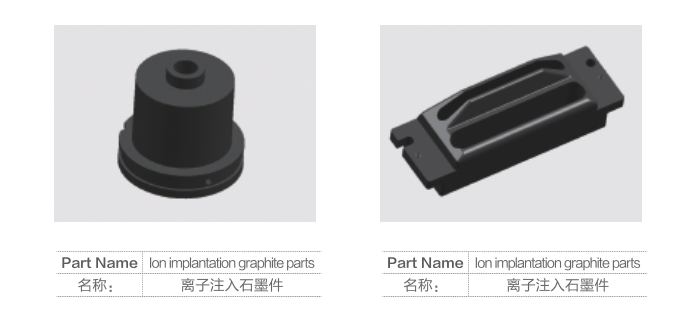

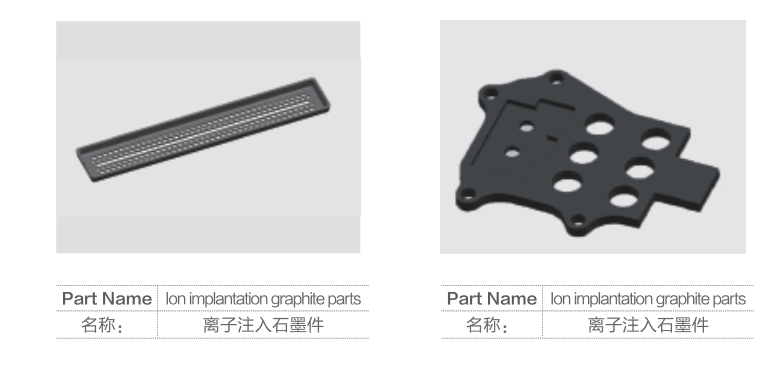

03 Accesorios de grafito para implantación iónica

A implantación iónica refírese ao proceso de acelerar o feixe de plasma de boro, fósforo e arsénico a unha determinada enerxía e, a continuación, inxectalo na capa superficial do material da oblea para cambiar as propiedades do material da capa superficial. Os compoñentes do dispositivo de implantación iónica deben estar feitos de materiais de alta pureza con excelente resistencia á calor, condutividade térmica, menos corrosión causada polo feixe de ións e baixo contido de impurezas. O grafito de alta pureza cumpre cos requisitos da aplicación e pódese usar para o tubo de voo, varias fendas, eléctrodos, cubertas de eléctrodos, condutos, terminadores de feixe, etc. de equipos de implantación iónica.

Non só podemos fornecer cubertas de blindaxe de grafito para diversas máquinas de implantación de ións, senón tamén fornecer eléctrodos de grafito de alta pureza e fontes de ións con alta resistencia á corrosión de diversas especificacións. Modelos aplicables: Eaton, Azcelis, Quatum, Varian, Nissin, AMAT, LAM e outros equipos. Ademais, tamén podemos fornecer produtos de cerámica, tungsteno, molibdeno e aluminio e pezas revestidas.

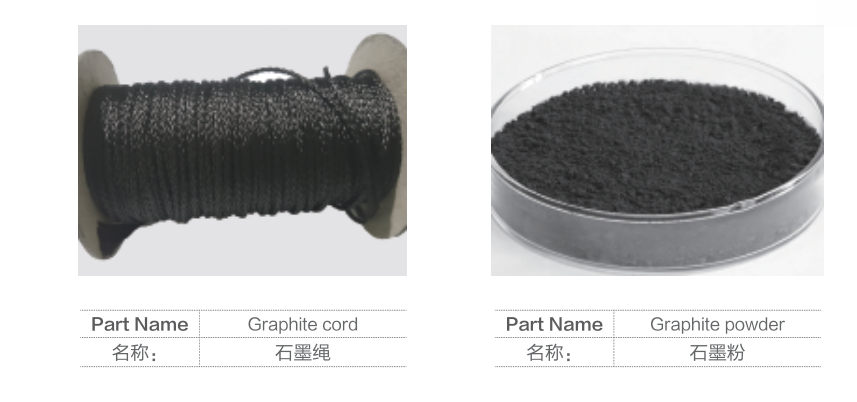

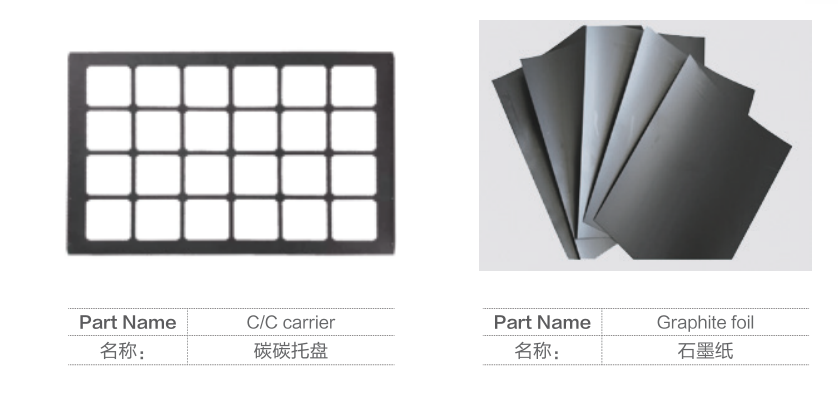

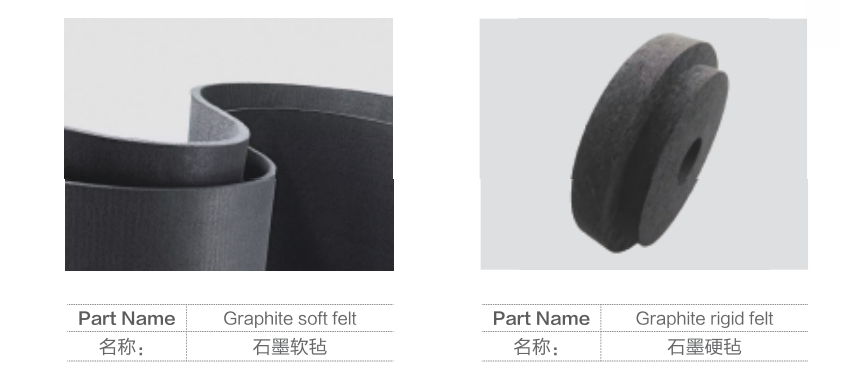

04 Materiais illantes de grafito e outros

Os materiais de illamento térmico empregados nos equipos de produción de semicondutores inclúen feltro duro de grafito, feltro brando, lámina de grafito, papel de grafito e corda de grafito.

Todas as nosas materias primas son grafito importado, que se pode cortar segundo o tamaño específico dos requisitos do cliente ou venderse no seu conxunto.

A bandexa de carbono-carbono utilízase como soporte para o revestimento da película no proceso de produción de células solares de silicio monocristalino e silicio policristalino. O principio de funcionamento é: inserir o chip de silicio na bandexa de CFC e envialo ao tubo do forno para procesar o revestimento da película.