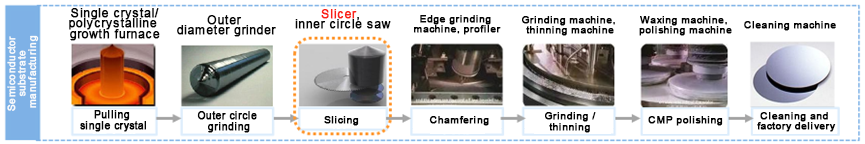

1. Überblick überSiliziumkarbidsubstratVerarbeitungstechnologie

Die jetzigeSiliziumkarbidsubstrat Zu den Verarbeitungsschritten gehören: Schleifen des äußeren Kreises, Schneiden, Anfasen, Schleifen, Polieren, Reinigen usw. Das Schneiden ist ein wichtiger Schritt bei der Verarbeitung von Halbleitersubstraten und ein Schlüsselschritt bei der Umwandlung des Barrens in das Substrat. Derzeit ist das Schneiden vonSiliziumkarbidsubstrateist hauptsächlich Drahtschneiden. Das Mehrdraht-Schlammschneiden ist derzeit die beste Drahtschneidemethode, es gibt jedoch immer noch Probleme mit schlechter Schnittqualität und hohem Schnittverlust. Der Verlust beim Drahtschneiden nimmt mit zunehmender Substratgröße zu, was nicht förderlich istSiliziumkarbidsubstratHersteller, um Kostensenkungen und Effizienzsteigerungen zu erreichen. Im Prozess des Schneidens8-Zoll-Siliziumkarbid Substrate, die Oberflächenform des durch Drahtschneiden erhaltenen Substrats ist schlecht und die numerischen Eigenschaften wie WARP und BOW sind nicht gut.

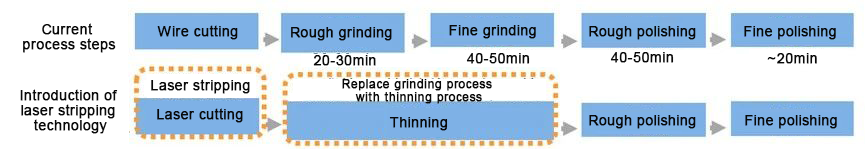

Das Schneiden ist ein wichtiger Schritt in der Herstellung von Halbleitersubstraten. Die Industrie erprobt ständig neue Schneidverfahren wie Diamantdrahtschneiden und Laserstripping. Die Laserstripping-Technologie erfreut sich in letzter Zeit großer Nachfrage. Ihre Einführung reduziert Schnittverluste und verbessert die Schneideffizienz. Die Laserstripping-Lösung stellt hohe Anforderungen an den Automatisierungsgrad und erfordert eine Dünnungstechnologie, die mit der zukünftigen Entwicklung der Siliziumkarbid-Substrate übereinstimmt. Die Schnittausbeute beim herkömmlichen Mörteldrahtschneiden liegt üblicherweise bei 1,5–1,6. Durch die Einführung der Laserstripping-Technologie kann die Schnittausbeute auf etwa 2,0 erhöht werden (siehe DISCO-Geräte). Mit zunehmender Reife der Laserstripping-Technologie könnte die Schnittausbeute künftig weiter verbessert werden; gleichzeitig kann das Laserstripping auch die Effizienz des Schneidens deutlich steigern. Laut Marktforschung schneidet der Branchenführer DISCO eine Scheibe in etwa 10–15 Minuten, was deutlich effizienter ist als das derzeitige Mörteldrahtschneiden, das 60 Minuten pro Scheibe benötigt.

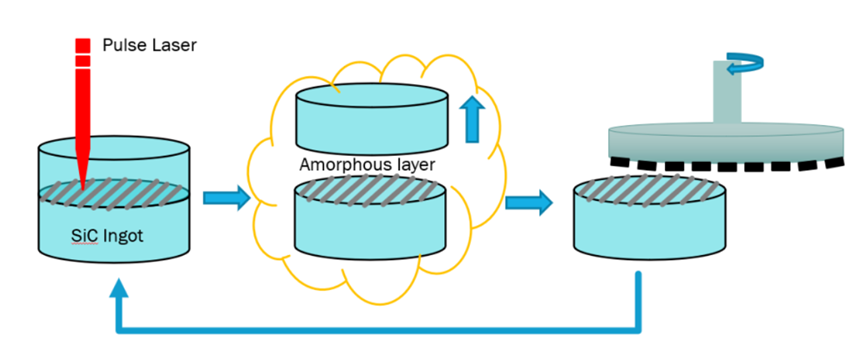

Die Prozessschritte des traditionellen Drahtschneidens von Siliziumkarbidsubstraten sind: Drahtschneiden – Grobschleifen – Feinschleifen – Grobpolieren und Feinpolieren. Nachdem das Laser-Stripping-Verfahren das Drahtschneiden ersetzt hat, wird das Schleifen durch das Dünnungsverfahren ersetzt, wodurch der Schichtverlust reduziert und die Bearbeitungseffizienz verbessert wird. Der Laser-Stripping-Prozess zum Schneiden, Schleifen und Polieren von Siliziumkarbidsubstraten gliedert sich in drei Schritte: Laser-Oberflächenscan – Substrat-Stripping – Ingot-Glättung: Beim Laser-Oberflächenscanning wird die Oberfläche des Ingots mit ultraschnellen Laserpulsen bearbeitet, um eine modifizierte Schicht im Inneren des Ingots zu bilden; beim Substrat-Stripping wird das Substrat über der modifizierten Schicht physikalisch vom Ingot getrennt; beim Ingot-Glätten wird die modifizierte Schicht auf der Oberfläche des Ingots entfernt, um die Ebenheit der Ingotoberfläche zu gewährleisten.

Siliziumkarbid-Laser-Stripping-Prozess

2. Internationaler Fortschritt in der Laser-Stripping-Technologie und beteiligte Industrieunternehmen

Das Laser-Stripping-Verfahren wurde zunächst von ausländischen Unternehmen übernommen: 2016 entwickelte das japanische Unternehmen DISCO die neue Laser-Schneidetechnologie KABRA. Diese bildet durch kontinuierliche Laserbestrahlung des Ingots eine Trennschicht und trennt Wafer in einer festgelegten Tiefe. Sie ist für verschiedene Arten von SiC-Ingots geeignet. Im November 2018 übernahm Infineon Technologies die Siltectra GmbH, ein Wafer-Cutting-Startup, für 124 Millionen Euro. Siltectra entwickelte das Cold-Split-Verfahren. Dabei wird patentierte Lasertechnologie genutzt, um den Spaltbereich zu definieren, spezielle Polymermaterialien zu beschichten, die durch die Kühlung des Systems verursachte Spannung zu kontrollieren, Materialien präzise zu trennen sowie zu schleifen und zu reinigen und so den Wafer zu schneiden.

In den letzten Jahren sind auch einige inländische Unternehmen in die Branche der Laser-Stripping-Geräte eingestiegen: Die wichtigsten Unternehmen sind Han's Laser, Delong Laser, West Lake Instrument, Universal Intelligence, China Electronics Technology Group Corporation und das Institut für Halbleiter der Chinesischen Akademie der Wissenschaften. Die börsennotierten Unternehmen Han's Laser und Delong Laser sind bereits seit langem im Markt und ihre Produkte werden von Kunden geprüft. Das Unternehmen verfügt jedoch über zahlreiche Produktlinien, und Laser-Stripping-Geräte sind nur ein Geschäftsbereich. Die Produkte aufstrebender Unternehmen wie West Lake Instrument wurden bereits offiziell ausgeliefert; Universal Intelligence, China Electronics Technology Group Corporation 2, das Institut für Halbleiter der Chinesischen Akademie der Wissenschaften und andere Unternehmen haben ebenfalls Fortschritte bei der Geräteentwicklung erzielt.

3. Treibende Faktoren für die Entwicklung der Laser-Stripping-Technologie und den Rhythmus der Markteinführung

Der Preisrückgang bei 6-Zoll-Siliziumkarbidsubstraten treibt die Entwicklung der Laser-Stripping-Technologie voran: Aktuell liegt der Preis für 6-Zoll-Siliziumkarbidsubstrate unter 4.000 Yuan pro Stück und nähert sich damit dem Selbstkostenpreis einiger Hersteller. Das Laser-Stripping-Verfahren zeichnet sich durch eine hohe Ausbeute und hohe Rentabilität aus, was die Verbreitung der Laser-Stripping-Technologie weiter vorantreibt.

Die Verdünnung von 8-Zoll-Siliziumkarbidsubstraten treibt die Entwicklung der Laser-Stripping-Technologie voran: Die Dicke von 8-Zoll-Siliziumkarbidsubstraten beträgt derzeit 500 µm und entwickelt sich in Richtung 350 µm. Das Drahtschneiden ist bei der Bearbeitung von 8-Zoll-Siliziumkarbid nicht effektiv (die Substratoberfläche ist nicht gut), und die BOW- und WARP-Werte haben sich deutlich verschlechtert. Laser-Stripping gilt als notwendige Verarbeitungstechnologie für die Bearbeitung von 350-µm-Siliziumkarbidsubstraten, was die Verbreitung der Laser-Stripping-Technologie weiter vorantreibt.

Markterwartungen: Laser-Stripping-Anlagen für SiC-Substrate profitieren von der Verbreitung von 8-Zoll-SiC und der Kostensenkung von 6-Zoll-SiC. Der aktuelle Branchen-Kriterium rückt näher, und die Entwicklung der Branche wird sich deutlich beschleunigen.

Beitragszeit: 08.07.2024