1. 概要炭化ケイ素基板加工技術

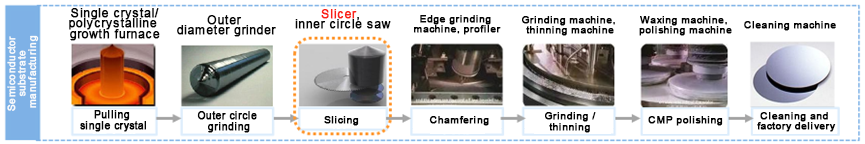

現在炭化ケイ素基板 加工工程には、外円研削、スライス、面取り、研削、研磨、洗浄などが含まれる。スライスは半導体基板加工において重要な工程であり、インゴットを基板に変換する際の重要な工程である。現在、炭化ケイ素基板ワイヤーカットが主流です。マルチワイヤースラリーカットは現在最も優れたワイヤーカット方法ですが、切断品質の低さと切断ロスの多さという問題が依然として残っています。ワイヤーカットのロスは基板サイズの増加に伴って増加し、生産性の向上に寄与しません。炭化ケイ素基板メーカーはコスト削減と効率向上を達成するために、8インチシリコンカーバイド 基質ワイヤーカットで得られる基板の表面形状が悪く、WARPやBOWなどの数値特性も良くありません。

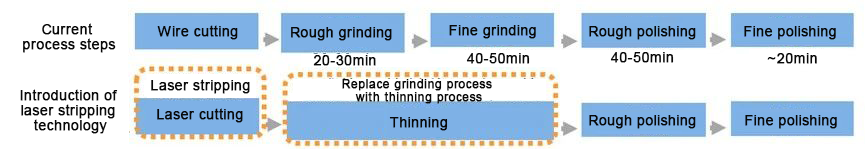

スライスは半導体基板製造における重要な工程です。業界では、ダイヤモンドワイヤーカットやレーザーストリッピングなど、常に新しい切断方法を試みています。レーザーストリッピング技術は近年、大きな注目を集めています。この技術の導入により、技術原理上、切断ロスが削減され、切断効率が向上します。レーザーストリッピングソリューションは、自動化レベルに対する高い要求があり、薄化技術との連携が求められており、これはシリコンカーバイド基板加工の今後の発展方向と一致しています。従来のモルタルワイヤーカットのスライス歩留まりは通常1.5~1.6です。レーザーストリッピング技術の導入により、スライス歩留まりは約2.0に向上します(DISCO装置を参照)。今後、レーザーストリッピング技術の成熟度が高まるにつれて、スライス歩留まりはさらに向上する可能性があります。同時に、レーザーストリッピングはスライス効率も大幅に向上させます。市場調査によると、業界リーダーであるDISCOは、スライスを約10~15分で切断しており、これは現在のモルタルワイヤーカット(1スライスあたり60分)よりもはるかに効率的です。

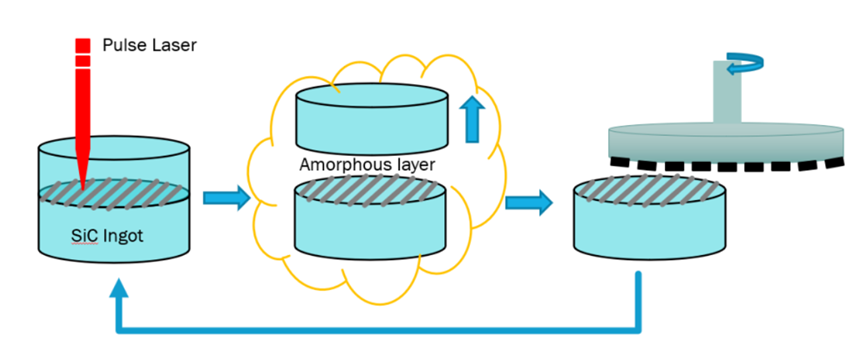

従来のシリコンカーバイド基板のワイヤー切断のプロセスステップは、ワイヤー切断 - 粗研削 - 精研削 - 粗研磨、精研磨です。レーザー剥離プロセスがワイヤー切断に取って代わった後、薄化プロセスが研削プロセスに取って代わられ、スライスの損失が減り、処理効率が向上します。 シリコンカーバイド基板の切断、研削、研磨のレーザー剥離プロセスは、レーザー表面スキャン - 基板剥離 - インゴット平坦化の3つのステップに分かれています。レーザー表面スキャンは、超高速レーザーパルスを使用してインゴットの表面を処理し、インゴット内に改質層を形成します。基板剥離は、改質層の上にある基板を物理的な方法でインゴットから分離します。インゴット平坦化は、インゴット表面の改質層を除去して、インゴット表面の平坦性を確保します。

シリコンカーバイドレーザー剥離プロセス

2. レーザー剥離技術の国際的な進歩と業界参加企業

レーザー剥離プロセスは、海外企業に初めて採用されました。2016年には、日本のディスコが、インゴットにレーザーを連続照射することで分離層を形成し、所定の深さでウェーハを分割する新しいレーザースライス技術「KABRA」を開発しました。この技術は、様々な種類のSiCインゴットに適用可能です。2018年11月には、インフィニオンテクノロジーズがウェーハ切断のスタートアップ企業であるシルテクトラ社を1億2,400万ユーロで買収しました。シルテクトラ社は、特許取得済みのレーザー技術を用いて分割範囲を定義し、特殊なポリマー材料を塗布し、システム冷却による応力を制御し、材料を正確に分割し、研磨と洗浄によってウェーハ切断を実現するコールドスプリットプロセスを開発しました。

近年、国内企業もレーザー剥離装置業界に参入しており、主な企業は漢氏レーザー、徳龍レーザー、西湖儀器、普遍知能、中国電子科技集団公司、中国科学院半導体研究所などです。そのうち、上場企業の漢氏レーザーと徳龍レーザーは長年の実績があり、製品は顧客から検証されていますが、同社は多くの製品ラインを擁しており、レーザー剥離装置はその事業の一つに過ぎません。西湖儀器などの新進気鋭の企業は既に正式な受注出荷を達成しており、普遍知能、中国電子科技集団公司2、中国科学院半導体研究所などの企業も装置の進捗状況を発表しています。

3. レーザー剥離技術の発展の原動力と市場導入のリズム

6インチシリコンカーバイド基板の価格低下は、レーザー剥離技術の発展を牽引しています。現在、6インチシリコンカーバイド基板の価格は1枚あたり4,000元を下回り、一部メーカーの原価に近づいています。レーザー剥離プロセスは歩留まりが高く、収益性も高いため、レーザー剥離技術の普及率向上を促進しています。

8インチSiC基板の薄型化は、レーザー剥離技術の発展を牽引しています。現在、8インチSiC基板の厚さは500μmですが、350μmへと進化しています。ワイヤーカット工程は8インチSiC基板の加工には効果的ではなく(基板表面の状態が良好ではないため)、BOW値とWARP値が著しく悪化しています。レーザー剥離は350μmSiC基板の加工に必須の加工技術とみなされており、レーザー剥離技術の普及率向上を牽引しています。

市場の期待:SiC基板レーザー剥離装置は、8インチSiCの拡大と6インチSiCのコスト低下の恩恵を受けています。現在、業界の臨界点が近づいており、業界の発展は大きく加速するでしょう。

投稿日時: 2024年7月8日