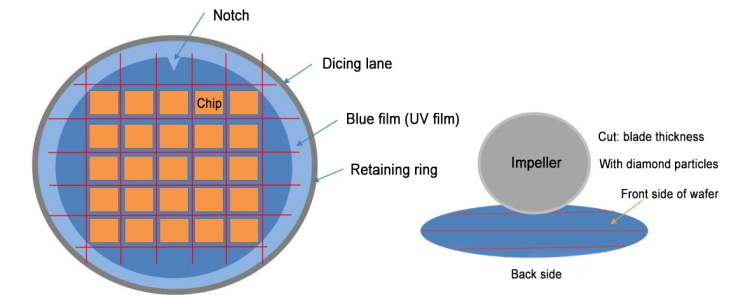

Nach demWaferhat den vorherigen Prozess durchlaufen, die Chipvorbereitung ist abgeschlossen und muss geschnitten werden, um die Chips auf dem Wafer zu trennen, und schließlich verpackt. DieWaferAuch der für Wafer unterschiedlicher Dicke gewählte Schneidprozess ist unterschiedlich:

▪Waffelnmit einer Dicke von mehr als 100 µm werden im Allgemeinen mit Klingen geschnitten;

▪Waffelnmit einer Dicke von weniger als 100 µm werden im Allgemeinen mit Lasern geschnitten. Laserschneiden kann die Probleme des Ablösens und Reißens reduzieren, aber wenn die Dicke über 100 µm liegt, wird die Produktionseffizienz erheblich reduziert;

▪Waffelnmit einer Dicke von weniger als 30 µm werden mit Plasma geschnitten. Plasmaschneiden ist schnell und beschädigt die Oberfläche des Wafers nicht, wodurch die Ausbeute verbessert wird, der Prozess ist jedoch komplizierter;

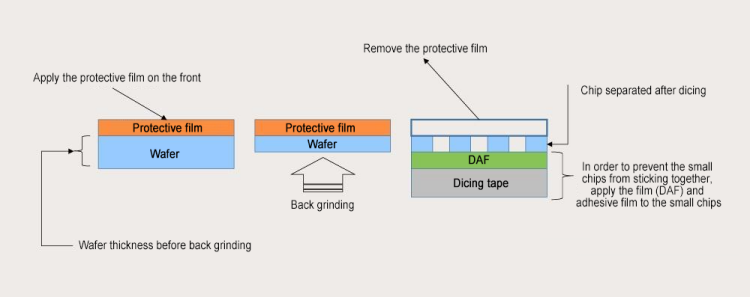

Beim Waferschneiden wird vorab eine Folie auf den Wafer aufgebracht, um eine sichere Vereinzelung zu gewährleisten. Die Hauptfunktionen sind wie folgt:

Fixieren und Schützen des Wafers

Während des Dicing-Vorgangs muss der Wafer präzise geschnitten werden.Waffelnsind normalerweise dünn und spröde. UV-Klebeband kann den Wafer fest am Rahmen oder an der Waferbühne befestigen, um zu verhindern, dass sich der Wafer während des Schneidevorgangs verschiebt oder wackelt. Dadurch wird die Präzision und Genauigkeit des Schneidens gewährleistet.

Es bietet einen guten physischen Schutz für den Wafer, verhindert Schäden an derWaferdurch äußere Krafteinwirkung und Reibung verursacht werden, die während des Schneidvorgangs auftreten können, wie z. B. Risse, Kanteneinbrüche und andere Defekte, und schützen die Chipstruktur und die Schaltung auf der Oberfläche des Wafers.

Komfortabler Schneidvorgang

UV-Klebeband verfügt über die erforderliche Elastizität und Flexibilität und verformt sich beim Einschneiden der Schneidklinge moderat. Dies sorgt für einen gleichmäßigeren Schneidvorgang, reduziert die negativen Auswirkungen des Schneidwiderstands auf Klinge und Wafer und trägt zur Verbesserung der Schnittqualität und der Klingenlebensdauer bei. Dank seiner Oberflächenbeschaffenheit haftet der beim Schneiden entstehende Schmutz besser am Band, ohne dass er verspritzt. Dies erleichtert die anschließende Reinigung des Schneidbereichs, hält die Arbeitsumgebung relativ sauber und verhindert, dass Schmutz den Wafer und andere Geräte verunreinigt oder beeinträchtigt.

Leichte spätere Handhabung

Nachdem der Wafer geschnitten wurde, kann die Viskosität des UV-Bandes durch Bestrahlung mit ultraviolettem Licht einer bestimmten Wellenlänge und Intensität schnell reduziert oder sogar vollständig verloren gehen, sodass der geschnittene Chip leicht vom Band getrennt werden kann, was für die nachfolgende Chipverpackung, Prüfung und andere Prozessabläufe praktisch ist, und bei diesem Trennprozess besteht ein sehr geringes Risiko einer Beschädigung des Chips.

Veröffentlichungszeit: 16. Dezember 2024