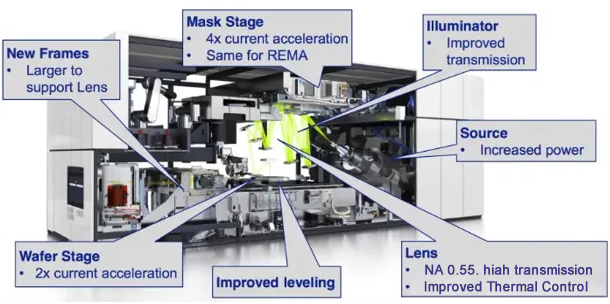

A tecnoloxía da fotolitografía céntrase principalmente no uso de sistemas ópticos para expoñer patróns de circuítos en obleas de silicio. A precisión deste proceso afecta directamente ao rendemento e á rendibilidade dos circuítos integrados. Como un dos mellores equipos para a fabricación de chips, a máquina de litografía contén ata centos de miles de compoñentes. Tanto os compoñentes ópticos como os compoñentes dentro do sistema de litografía requiren unha precisión extremadamente alta para garantir o rendemento e a precisión do circuíto.Cerámica de SiCforon empregados enmandriles para oblease espellos cadrados de cerámica.

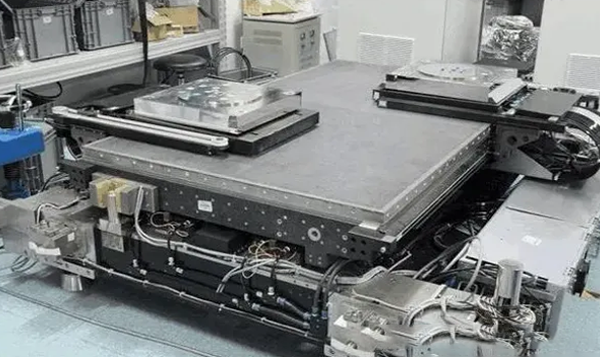

Mandril para obleasO mandril da oblea na máquina de litografía soporta e move a oblea durante o proceso de exposición. Un aliñamento preciso entre a oblea e o mandril é esencial para replicar con precisión o patrón na superficie da oblea.Oblea de SiCOs mandriles son coñecidos polo seu peso lixeiro, a súa alta estabilidade dimensional e o seu baixo coeficiente de expansión térmica, o que pode reducir as cargas inerciais e mellorar a eficiencia do movemento, a precisión do posicionamento e a estabilidade.

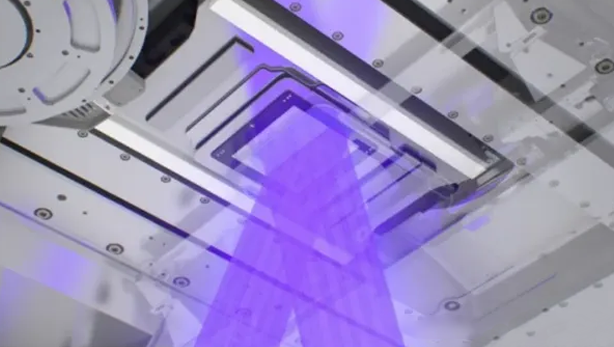

Espello cadrado cerámico Na máquina de litografía, a sincronización do movemento entre o mandril da oblea e a etapa da máscara é crucial, o que afecta directamente á precisión e ao rendemento da litografía. O reflector cadrado é un compoñente clave do sistema de medición de retroalimentación de posicionamento de dixitalización do mandril da oblea, e os seus requisitos de material son lixeiros e estritos. Aínda que a cerámica de carburo de silicio ten propiedades ideais de lixeireza, a fabricación destes compoñentes é un reto. Actualmente, os principais fabricantes internacionais de equipos de circuítos integrados utilizan principalmente materiais como sílice fundida e cordierita. Non obstante, co avance da tecnoloxía, os expertos chineses lograron a fabricación de espellos cadrados cerámicos de carburo de silicio de gran tamaño, forma complexa, moi lixeiros e totalmente pechados e outros compoñentes ópticos funcionais para máquinas de fotolitografía. A fotomáscara, tamén coñecida como apertura, transmite a luz a través da máscara para formar un patrón no material fotosensible. Non obstante, cando a luz EUV irradia a máscara, emite calor, elevando a temperatura a 600 a 1000 graos Celsius, o que pode causar danos térmicos. Polo tanto, normalmente deposítase unha capa de película de SiC na fotomáscara. Moitas empresas estranxeiras, como ASML, ofrecen agora películas cunha transmitancia superior ao 90 % para reducir a limpeza e a inspección durante o uso da fotomáscara e mellorar a eficiencia e o rendemento do produto das máquinas de fotolitografía EUV.

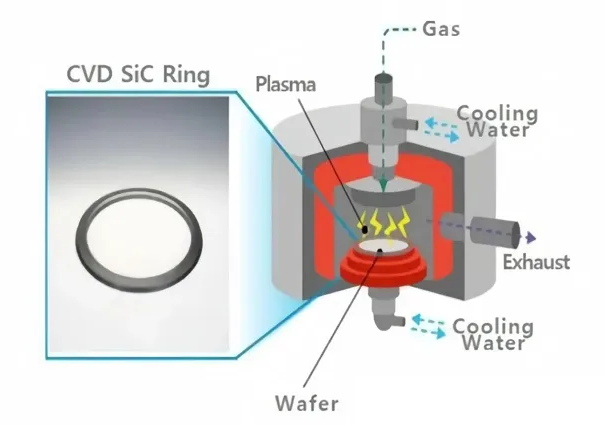

Gravado por plasmae as fotomáscaras de deposición, tamén coñecidas como retículas, teñen a función principal de transmitir a luz a través da máscara e formar un patrón no material fotosensible. Non obstante, cando a luz EUV (ultravioleta extrema) irradia a fotomáscara, emite calor, elevando a temperatura entre 600 e 1000 graos Celsius, o que pode causar danos térmicos. Polo tanto, adoita depositarse unha capa de película de carburo de silicio (SiC) sobre a fotomáscara para aliviar este problema. Na actualidade, moitas empresas estranxeiras, como ASML, comezaron a proporcionar películas cunha transparencia de máis do 90 % para reducir a necesidade de limpeza e inspección durante o uso da fotomáscara, mellorando así a eficiencia e o rendemento do produto das máquinas de litografía EUV. Gravado por plasma eAnel de foco de deposicióne outros Na fabricación de semicondutores, o proceso de gravado usa axentes de gravado líquidos ou gasosos (como gases que conteñen flúor) ionizados en plasma para bombardear a oblea e eliminar selectivamente materiais non desexados ata que o patrón de circuíto desexado permaneza naobleasuperficie. En contraste, a deposición de película fina é similar ao reverso do gravado, usando un método de deposición para apilar materiais illantes entre capas metálicas para formar unha película fina. Dado que ambos procesos usan tecnoloxía de plasma, son propensos a efectos corrosivos nas cámaras e compoñentes. Polo tanto, os compoñentes dentro do equipo deben ter unha boa resistencia ao plasma, baixa reactividade aos gases de gravado con flúor e baixa condutividade. Os compoñentes tradicionais dos equipos de gravado e deposición, como os aneis de enfoque, adoitan estar feitos de materiais como o silicio ou o cuarzo. Non obstante, co avance da miniaturización dos circuítos integrados, a demanda e a importancia dos procesos de gravado na fabricación de circuítos integrados están a aumentar. A nivel microscópico, o gravado preciso de obleas de silicio require plasma de alta enerxía para lograr anchos de liña máis pequenos e estruturas de dispositivos máis complexas. Polo tanto, o carburo de silicio (SiC) por deposición química de vapor (CVD) converteuse gradualmente no material de revestimento preferido para os equipos de gravado e deposición coas súas excelentes propiedades físicas e químicas, alta pureza e uniformidade. Na actualidade, os compoñentes de carburo de silicio CVD nos equipos de gravado inclúen aneis de enfoque, cabezales de ducha de gas, bandexas e aneis de bordo. Nos equipos de deposición, hai cubertas de cámara, revestimentos de cámara esubstratos de grafito revestidos con SIC.

Debido á súa baixa reactividade e condutividade ao cloro e aos gases de gravado con flúor,carburo de silicio CVDconverteuse nun material ideal para compoñentes como os aneis de enfoque nos equipos de gravado por plasma.carburo de silicio CVDOs compoñentes dos equipos de gravado inclúen aneis de enfoque, cabezais de ducha de gas, bandexas, aneis de bordo, etc. Tomemos como exemplo os aneis de enfoque, que son compoñentes clave colocados fóra da oblea e en contacto directo coa oblea. Ao aplicar voltaxe ao anel, o plasma enfócase a través do anel sobre a oblea, mellorando a uniformidade do proceso. Tradicionalmente, os aneis de enfoque están feitos de silicio ou cuarzo. Non obstante, a medida que avanza a miniaturización dos circuítos integrados, a demanda e a importancia dos procesos de gravado na fabricación de circuítos integrados seguen aumentando. Os requisitos de potencia e enerxía de gravado por plasma seguen aumentando, especialmente nos equipos de gravado por plasma acoplado capacitivamente (CCP), que requiren unha maior enerxía de plasma. Como resultado, o uso de aneis de enfoque feitos de materiais de carburo de silicio está a aumentar.

Data de publicación: 29 de outubro de 2024