A tecnologia de fotolitografia concentra-se principalmente no uso de sistemas ópticos para expor padrões de circuitos em wafers de silício. A precisão desse processo afeta diretamente o desempenho e o rendimento dos circuitos integrados. Como um dos principais equipamentos para a fabricação de chips, a máquina de litografia contém centenas de milhares de componentes. Tanto os componentes ópticos quanto os componentes dentro do sistema de litografia exigem precisão extremamente alta para garantir o desempenho e a exatidão do circuito.Cerâmicas de SiCforam usados empedaços de wafere espelhos quadrados de cerâmica.

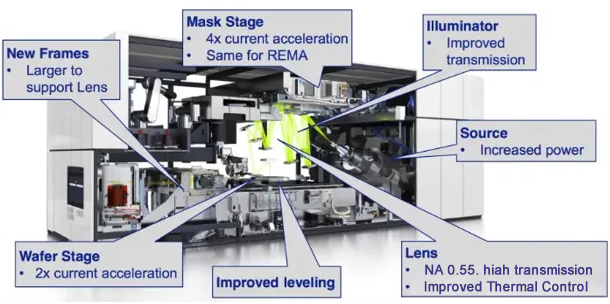

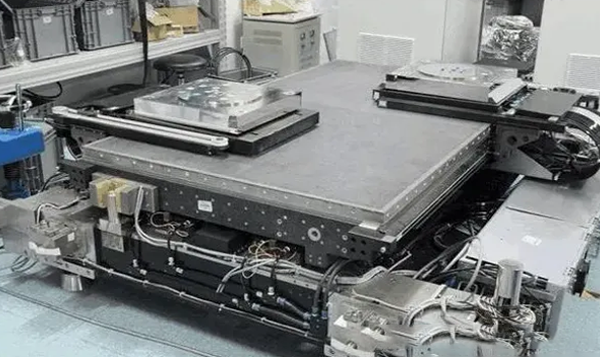

Mandril de waferO mandril do wafer na máquina de litografia sustenta e movimenta o wafer durante o processo de exposição. O alinhamento preciso entre o wafer e o mandril é essencial para replicar com precisão o padrão na superfície do wafer.Wafer de SiCOs mandris são conhecidos por sua leveza, alta estabilidade dimensional e baixo coeficiente de expansão térmica, o que pode reduzir cargas inerciais e melhorar a eficiência do movimento, a precisão do posicionamento e a estabilidade.

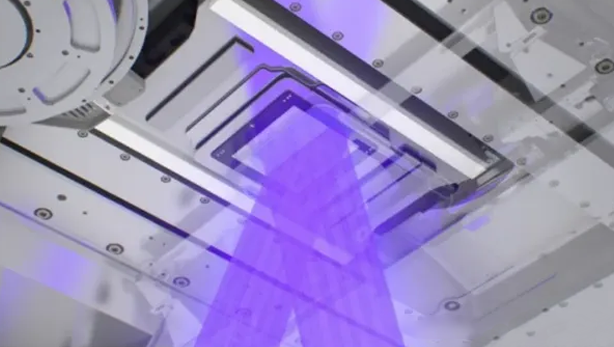

Espelho quadrado de cerâmica Na máquina de litografia, a sincronização do movimento entre o mandril de wafer e a mesa da máscara é crucial, o que afeta diretamente a precisão e o rendimento da litografia. O refletor quadrado é um componente-chave do sistema de medição de feedback de posicionamento de varredura do mandril de wafer, e seus requisitos de material são leves e rigorosos. Embora as cerâmicas de carboneto de silício tenham propriedades ideais de leveza, a fabricação desses componentes é desafiadora. Atualmente, os principais fabricantes internacionais de equipamentos de circuitos integrados utilizam principalmente materiais como sílica fundida e cordierita. No entanto, com o avanço da tecnologia, especialistas chineses conseguiram a fabricação de espelhos quadrados de cerâmica de carboneto de silício de grande porte, com formato complexo, altamente leves e totalmente fechados, além de outros componentes ópticos funcionais para máquinas de fotolitografia. A fotomáscara, também conhecida como abertura, transmite luz através da máscara para formar um padrão no material fotossensível. No entanto, quando a luz EUV irradia a máscara, ela emite calor, elevando a temperatura para 600 a 1000 graus Celsius, o que pode causar danos térmicos. Portanto, uma camada de filme de SiC é geralmente depositada na fotomáscara. Muitas empresas estrangeiras, como a ASML, agora oferecem filmes com transmitância de mais de 90% para reduzir a limpeza e a inspeção durante o uso da fotomáscara e melhorar a eficiência e o rendimento do produto das máquinas de fotolitografia EUV.

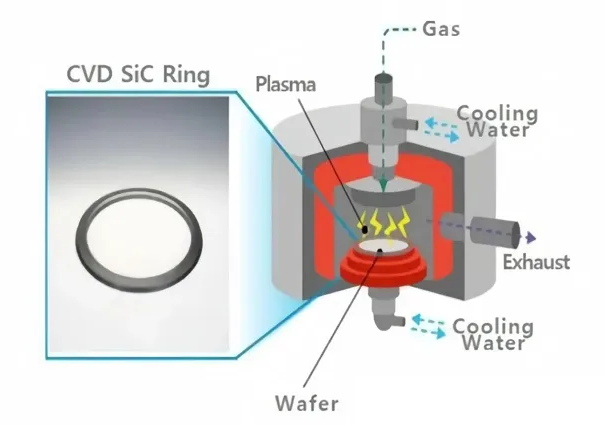

Gravação de PlasmaAs Fotomáscaras de Deposição, também conhecidas como retículos, têm a função principal de transmitir luz através da máscara e formar um padrão no material fotossensível. No entanto, quando a luz EUV (ultravioleta extremo) irradia a fotomáscara, ela emite calor, elevando a temperatura para entre 600 e 1000 graus Celsius, o que pode causar danos térmicos. Portanto, uma camada de filme de carboneto de silício (SiC) é geralmente depositada sobre a fotomáscara para aliviar esse problema. Atualmente, muitas empresas estrangeiras, como a ASML, começaram a fornecer filmes com transparência superior a 90% para reduzir a necessidade de limpeza e inspeção durante o uso da fotomáscara, melhorando assim a eficiência e o rendimento do produto das máquinas de litografia EUV. Gravura a Plasma eAnel de Foco de Deposiçãoe outros Na fabricação de semicondutores, o processo de gravação usa agentes de gravação líquidos ou gasosos (como gases contendo flúor) ionizados em plasma para bombardear o wafer e remover seletivamente materiais indesejados até que o padrão de circuito desejado permaneça nobolachasuperfície. Em contraste, a deposição de filme fino é semelhante ao lado inverso da corrosão, usando um método de deposição para empilhar materiais isolantes entre camadas de metal para formar uma película fina. Como ambos os processos utilizam tecnologia de plasma, eles são propensos a efeitos corrosivos em câmaras e componentes. Portanto, os componentes dentro do equipamento devem ter boa resistência ao plasma, baixa reatividade a gases de corrosão com flúor e baixa condutividade. Componentes tradicionais de equipamentos de corrosão e deposição, como anéis de foco, geralmente são feitos de materiais como silício ou quartzo. No entanto, com o avanço da miniaturização de circuitos integrados, a demanda e a importância dos processos de corrosão na fabricação de circuitos integrados estão aumentando. No nível microscópico, a corrosão precisa de wafers de silício requer plasma de alta energia para obter larguras de linha menores e estruturas de dispositivos mais complexas. Portanto, o carboneto de silício (SiC) por deposição química de vapor (CVD) tornou-se gradualmente o material de revestimento preferido para equipamentos de corrosão e deposição, com suas excelentes propriedades físicas e químicas, alta pureza e uniformidade. Atualmente, os componentes de carboneto de silício CVD em equipamentos de gravação incluem anéis de foco, chuveiros a gás, bandejas e anéis de borda. Em equipamentos de deposição, existem tampas de câmara, revestimentos de câmara eSubstratos de grafite revestidos com SIC.

Devido à sua baixa reatividade e condutividade aos gases de corrosão de cloro e flúor,Carboneto de silício CVDtornou-se um material ideal para componentes como anéis de foco em equipamentos de gravação de plasma.Carboneto de silício CVDOs componentes em equipamentos de gravação incluem anéis de foco, chuveiros a gás, bandejas, anéis de borda, etc. Tomemos os anéis de foco como exemplo, eles são componentes-chave colocados fora do wafer e em contato direto com o wafer. Ao aplicar tensão ao anel, o plasma é focado através do anel no wafer, melhorando a uniformidade do processo. Tradicionalmente, os anéis de foco são feitos de silício ou quartzo. No entanto, à medida que a miniaturização de circuitos integrados avança, a demanda e a importância dos processos de gravação na fabricação de circuitos integrados continuam a aumentar. Os requisitos de potência e energia de gravação de plasma continuam a aumentar, especialmente em equipamentos de gravação de plasma capacitivamente acoplado (CCP), que requerem maior energia de plasma. Como resultado, o uso de anéis de foco feitos de materiais de carboneto de silício está aumentando.

Horário da publicação: 29/10/2024