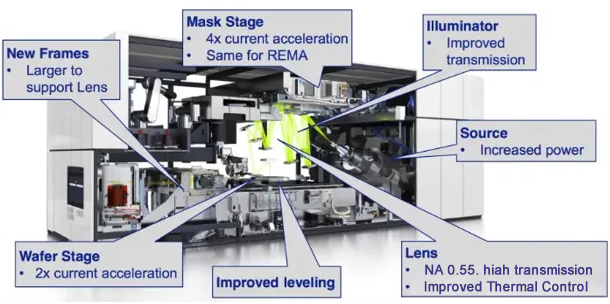

Die Fotolithografietechnologie konzentriert sich hauptsächlich auf die Verwendung optischer Systeme zur Belichtung von Schaltungsmustern auf Siliziumwafern. Die Genauigkeit dieses Prozesses wirkt sich direkt auf die Leistung und Ausbeute integrierter Schaltungen aus. Als eines der wichtigsten Geräte zur Chipherstellung enthält die Lithografiemaschine bis zu Hunderttausende von Komponenten. Sowohl die optischen Komponenten als auch die Komponenten des Lithografiesystems erfordern extrem hohe Präzision, um die Leistung und Genauigkeit der Schaltungen zu gewährleisten.SiC-Keramikwurden verwendet inWafer-Chucksund quadratische Keramikspiegel.

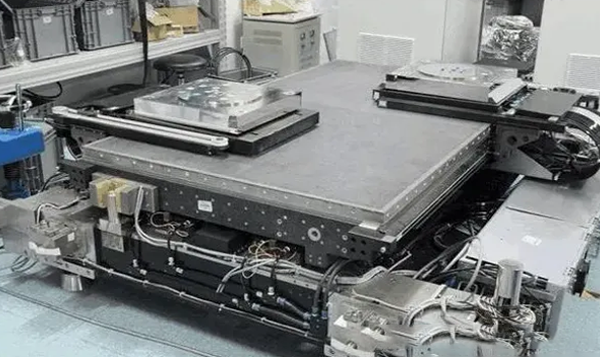

Wafer-ChuckDer Wafer-Chuck in der Lithografiemaschine trägt und bewegt den Wafer während des Belichtungsprozesses. Eine präzise Ausrichtung zwischen Wafer und Chuck ist für die exakte Reproduktion des Musters auf der Waferoberfläche unerlässlich.SiC-WaferSpannfutter sind für ihr geringes Gewicht, ihre hohe Dimensionsstabilität und ihren niedrigen Wärmeausdehnungskoeffizienten bekannt, wodurch Trägheitslasten reduziert und die Bewegungseffizienz, Positioniergenauigkeit und Stabilität verbessert werden können.

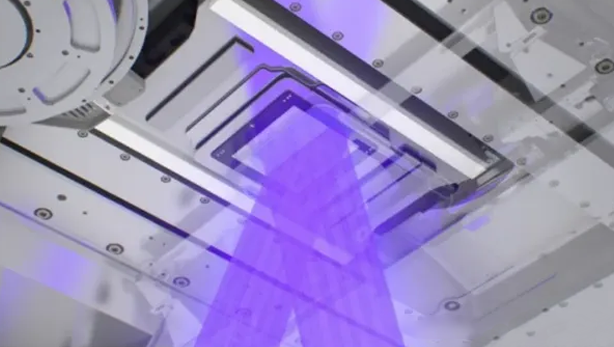

Quadratischer Keramikspiegel: In Lithografiemaschinen ist die Bewegungssynchronisation zwischen Wafer-Chuck und Maskentisch entscheidend, da sie sich direkt auf die Genauigkeit und Ausbeute der Lithografie auswirkt. Der quadratische Reflektor ist eine Schlüsselkomponente des Wafer-Chuck-Positionierungs-Feedback-Messsystems und muss geringes Gewicht und hohe Materialanforderungen erfüllen. Obwohl Siliziumkarbidkeramiken ideale Leichtgewichtseigenschaften aufweisen, ist die Herstellung solcher Komponenten eine Herausforderung. Derzeit verwenden führende internationale Hersteller integrierter Schaltkreise hauptsächlich Materialien wie Quarzglas und Cordierit. Mit dem technologischen Fortschritt ist es chinesischen Experten jedoch gelungen, große, komplex geformte, extrem leichte und vollständig geschlossene quadratische Siliziumkarbidkeramikspiegel und andere funktionale optische Komponenten für Fotolithografiemaschinen herzustellen. Die Fotomaske, auch Blende genannt, lässt Licht durch die Maske, um ein Muster auf dem lichtempfindlichen Material zu erzeugen. Trifft EUV-Licht auf die Maske, wird Wärme abgegeben, die die Temperatur auf 600 bis 1000 Grad Celsius erhöht und zu thermischen Schäden führen kann. Daher wird üblicherweise eine Schicht aus SiC-Film auf der Fotomaske abgeschieden. Viele ausländische Unternehmen, wie beispielsweise ASML, bieten mittlerweile Folien mit einer Lichtdurchlässigkeit von über 90 % an, um den Reinigungs- und Inspektionsaufwand während der Verwendung der Fotomaske zu reduzieren und die Effizienz und Produktausbeute von EUV-Fotolithografiemaschinen zu verbessern.

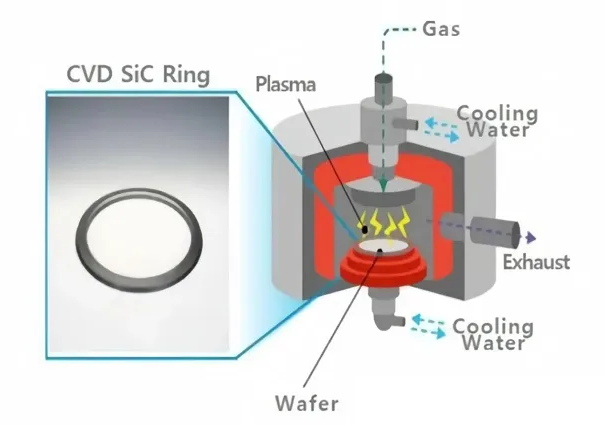

PlasmaätzenDie Hauptfunktion von Fotomasken, auch Fadenkreuze genannt, besteht darin, Licht durch die Maske zu leiten und ein Muster auf dem lichtempfindlichen Material zu erzeugen. Trifft jedoch EUV-Licht (extrem ultraviolettes Licht) auf die Fotomaske, entsteht Wärme, die die Temperatur auf 600 bis 1000 Grad Celsius erhöht und zu thermischen Schäden führen kann. Um dieses Problem zu lösen, wird üblicherweise eine Schicht aus Siliziumkarbid (SiC) auf die Fotomaske aufgebracht. Viele ausländische Unternehmen, wie beispielsweise ASML, bieten mittlerweile Folien mit einer Transparenz von über 90 % an, um den Reinigungs- und Inspektionsaufwand während der Verwendung der Fotomaske zu reduzieren und so die Effizienz und Ausbeute von EUV-Lithografieanlagen zu verbessern. Plasmaätzen undAblagerungsfokusringund andere Bei der Halbleiterherstellung werden beim Ätzprozess flüssige oder gasförmige Ätzmittel (wie z. B. fluorhaltige Gase) zu Plasma ionisiert, um den Wafer zu bombardieren und unerwünschte Materialien selektiv zu entfernen, bis das gewünschte Schaltungsmuster auf dem Wafer verbleibt.WaferOberfläche. Im Gegensatz dazu ähnelt die Dünnschichtabscheidung der Rückseite des Ätzens, wobei ein Abscheidungsverfahren verwendet wird, bei dem Isoliermaterialien zwischen Metallschichten gestapelt werden, um eine dünne Schicht zu bilden. Da beide Prozesse Plasmatechnologie verwenden, neigen sie zu korrosiven Auswirkungen auf Kammern und Komponenten. Daher müssen die Komponenten im Inneren der Geräte eine gute Plasmabeständigkeit, geringe Reaktivität gegenüber Fluorätzgasen und geringe Leitfähigkeit aufweisen. Komponenten herkömmlicher Ätz- und Abscheidungsgeräte, wie beispielsweise Fokusringe, werden üblicherweise aus Materialien wie Silizium oder Quarz hergestellt. Mit der fortschreitenden Miniaturisierung integrierter Schaltkreise steigen jedoch die Nachfrage und die Bedeutung von Ätzprozessen in der Herstellung integrierter Schaltkreise. Auf mikroskopischer Ebene erfordert das präzise Ätzen von Siliziumwafern hochenergetische Plasmastrahlen, um kleinere Linienbreiten und komplexere Gerätestrukturen zu erreichen. Daher hat sich die chemische Gasphasenabscheidung (CVD) von Siliziumkarbid (SiC) aufgrund seiner hervorragenden physikalischen und chemischen Eigenschaften, hohen Reinheit und Gleichmäßigkeit allmählich zum bevorzugten Beschichtungsmaterial für Ätz- und Abscheidungsgeräte entwickelt. Zu den CVD-Siliziumkarbidkomponenten in Ätzanlagen zählen derzeit Fokusringe, Gasduschenköpfe, Schalen und Kantenringe. In Abscheidungsanlagen gibt es Kammerabdeckungen, Kammerauskleidungen undSIC-beschichtete Graphitsubstrate.

Aufgrund seiner geringen Reaktivität und Leitfähigkeit gegenüber Chlor- und Fluorätzgasen,CVD-Siliziumkarbidhat sich zu einem idealen Material für Komponenten wie Fokusringe in Plasmaätzgeräten entwickelt.CVD-SiliziumkarbidZu den Komponenten von Ätzgeräten gehören Fokusringe, Gasduschen, Schalen, Kantenringe usw. Fokusringe sind beispielsweise wichtige Komponenten, die außerhalb des Wafers platziert werden und in direktem Kontakt mit diesem stehen. Durch Anlegen einer Spannung an den Ring wird das Plasma durch den Ring auf den Wafer fokussiert, wodurch die Gleichmäßigkeit des Prozesses verbessert wird. Traditionell werden Fokusringe aus Silizium oder Quarz hergestellt. Mit der fortschreitenden Miniaturisierung integrierter Schaltkreise nehmen jedoch die Nachfrage und die Bedeutung von Ätzprozessen bei der Herstellung integrierter Schaltkreise weiter zu. Der Leistungs- und Energiebedarf beim Plasmaätzen steigt weiter, insbesondere bei Ätzgeräten mit kapazitiv gekoppeltem Plasma (CCP), die eine höhere Plasmaenergie benötigen. Daher werden zunehmend Fokusringe aus Siliziumkarbid verwendet.

Veröffentlichungszeit: 29. Oktober 2024