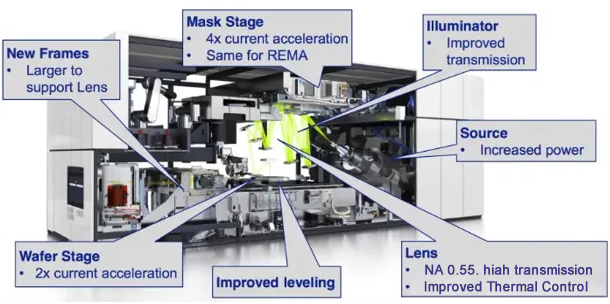

La tecnología de fotolitografía se centra principalmente en el uso de sistemas ópticos para exponer patrones de circuitos en obleas de silicio. La precisión de este proceso afecta directamente el rendimiento y la productividad de los circuitos integrados. Como uno de los equipos más avanzados para la fabricación de chips, la máquina de litografía contiene hasta cientos de miles de componentes. Tanto los componentes ópticos como los del sistema de litografía requieren una precisión extremadamente alta para garantizar el rendimiento y la precisión del circuito.Cerámica de SiCSe han utilizado enmandriles de obleasy espejos cuadrados de cerámica.

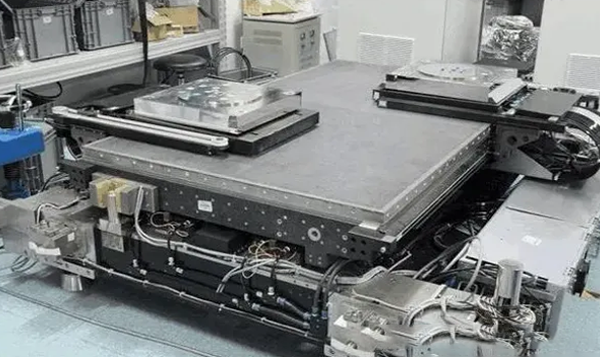

Mandril de obleasEl mandril de la oblea en la máquina de litografía sostiene y mueve la oblea durante el proceso de exposición. La alineación precisa entre la oblea y el mandril es esencial para reproducir con precisión el patrón en la superficie de la oblea.oblea de SiCLos mandriles son conocidos por su peso liviano, alta estabilidad dimensional y bajo coeficiente de expansión térmica, lo que puede reducir las cargas inerciales y mejorar la eficiencia del movimiento, la precisión de posicionamiento y la estabilidad.

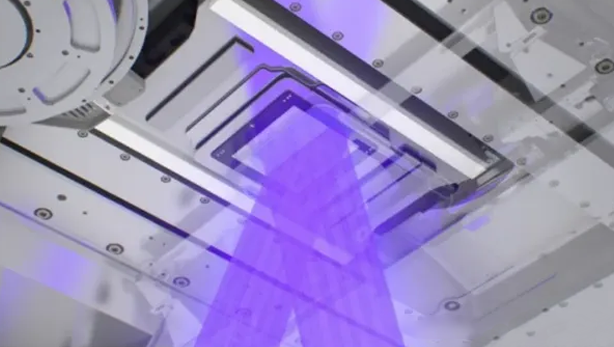

Espejo cuadrado cerámico. En las máquinas de litografía, la sincronización del movimiento entre el plato de oblea y la platina de máscara es crucial, lo que afecta directamente la precisión y el rendimiento de la litografía. El reflector cuadrado es un componente clave del sistema de medición de retroalimentación de posicionamiento de escaneo del plato de oblea, y sus requisitos de material son ligeros y estrictos. Si bien la cerámica de carburo de silicio posee propiedades de ligereza ideales, la fabricación de estos componentes presenta un desafío. Actualmente, los principales fabricantes internacionales de equipos de circuitos integrados utilizan principalmente materiales como sílice fundida y cordierita. Sin embargo, con el avance de la tecnología, los expertos chinos han logrado fabricar espejos cuadrados cerámicos de carburo de silicio de gran tamaño, formas complejas, muy ligeros y completamente cerrados, así como otros componentes ópticos funcionales para máquinas de fotolitografía. La fotomáscara, también conocida como apertura, transmite luz a través de ella para formar un patrón en el material fotosensible. Sin embargo, cuando la luz UVE irradia la máscara, emite calor, elevando la temperatura a entre 600 y 1000 grados Celsius, lo que puede causar daños térmicos. Por lo tanto, generalmente se deposita una capa de película de SiC sobre la fotomáscara. Muchas empresas extranjeras, como ASML, ahora ofrecen películas con una transmitancia de más del 90% para reducir la limpieza y la inspección durante el uso de la fotomáscara y mejorar la eficiencia y el rendimiento del producto de las máquinas de fotolitografía EUV.

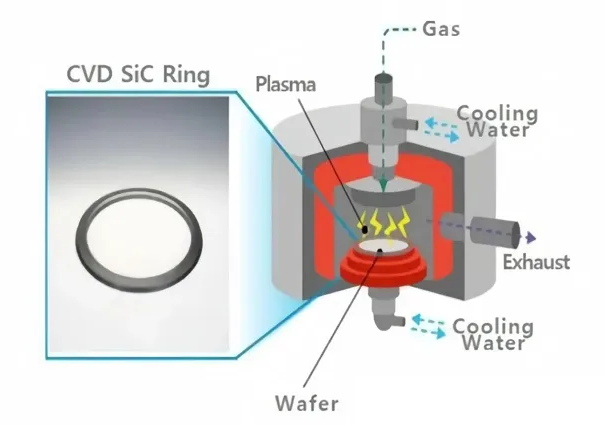

Grabado de plasmaLas fotomáscaras de deposición, también conocidas como retículas, tienen como función principal transmitir luz a través de la máscara y formar un patrón en el material fotosensible. Sin embargo, cuando la luz ultravioleta extrema (EUV) irradia la fotomáscara, esta emite calor, elevando la temperatura a entre 600 y 1000 grados Celsius, lo que puede causar daños térmicos. Por lo tanto, se suele depositar una capa de carburo de silicio (SiC) sobre la fotomáscara para solucionar este problema. Actualmente, muchas empresas extranjeras, como ASML, han comenzado a proporcionar películas con una transparencia superior al 90% para reducir la necesidad de limpieza e inspección durante el uso de la fotomáscara, mejorando así la eficiencia y el rendimiento de las máquinas de litografía EUV. Grabado de plasma yAnillo de enfoque de deposicióny otros En la fabricación de semiconductores, el proceso de grabado utiliza reactivos de grabado líquidos o gaseosos (como gases que contienen flúor) ionizados en plasma para bombardear la oblea y eliminar selectivamente los materiales no deseados hasta que el patrón de circuito deseado permanezca en laobleaSuperficie. Por el contrario, la deposición de película delgada es similar al efecto contrario del grabado, ya que utiliza un método de deposición para apilar materiales aislantes entre capas metálicas y formar una película delgada. Dado que ambos procesos utilizan tecnología de plasma, son propensos a la corrosión en cámaras y componentes. Por lo tanto, los componentes internos del equipo deben tener buena resistencia al plasma, baja reactividad a los gases de grabado con flúor y baja conductividad. Los componentes tradicionales de los equipos de grabado y deposición, como los anillos de enfoque, suelen estar hechos de materiales como silicio o cuarzo. Sin embargo, con el avance de la miniaturización de circuitos integrados, la demanda e importancia de los procesos de grabado en la fabricación de circuitos integrados están aumentando. A nivel microscópico, el grabado preciso de obleas de silicio requiere plasma de alta energía para lograr anchos de línea más pequeños y estructuras de dispositivos más complejas. Por lo tanto, el carburo de silicio (SiC) utilizado en la deposición química en fase de vapor (CVD) se ha convertido gradualmente en el material de recubrimiento preferido para equipos de grabado y deposición, gracias a sus excelentes propiedades físicas y químicas, alta pureza y uniformidad. Actualmente, los componentes de carburo de silicio CVD en equipos de grabado incluyen anillos de enfoque, cabezales de ducha de gas, bandejas y anillos de borde. En los equipos de deposición, existen tapas de cámara, revestimientos de cámara y...Sustratos de grafito recubiertos de SIC.

Debido a su baja reactividad y conductividad a los gases de grabado de cloro y flúor,carburo de silicio CVDse ha convertido en un material ideal para componentes como anillos de enfoque en equipos de grabado de plasma.carburo de silicio CVDLos componentes de los equipos de grabado incluyen anillos de enfoque, cabezales de ducha de gas, bandejas, anillos de borde, etc. Por ejemplo, los anillos de enfoque son componentes clave ubicados fuera de la oblea y en contacto directo con ella. Al aplicar voltaje al anillo, el plasma se enfoca a través de él sobre la oblea, mejorando la uniformidad del proceso. Tradicionalmente, los anillos de enfoque se fabrican de silicio o cuarzo. Sin embargo, a medida que avanza la miniaturización de los circuitos integrados, la demanda e importancia de los procesos de grabado en su fabricación sigue en aumento. Los requisitos de potencia y energía para el grabado de plasma siguen aumentando, especialmente en los equipos de grabado de plasma acoplado capacitivamente (CCP), que requieren mayor energía de plasma. Como resultado, el uso de anillos de enfoque de carburo de silicio está en aumento.

Hora de publicación: 29 de octubre de 2024