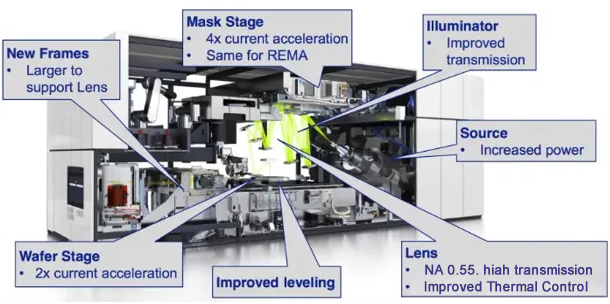

A fotolitográfiai technológia főként optikai rendszerek használatára összpontosít, amelyek áramköri mintákat mutatnak be szilíciumlapkákon. Ennek a folyamatnak a pontossága közvetlenül befolyásolja az integrált áramkörök teljesítményét és hozamát. A chipgyártás egyik legfontosabb berendezéseként a litográfiai gép akár több százezer alkatrészt is tartalmazhat. Mind az optikai alkatrészek, mind a litográfiai rendszeren belüli alkatrészek rendkívül nagy pontosságot igényelnek az áramköri teljesítmény és pontosság biztosítása érdekében.SiC kerámiákhasználtákostyatartókés kerámia négyzet alakú tükrök.

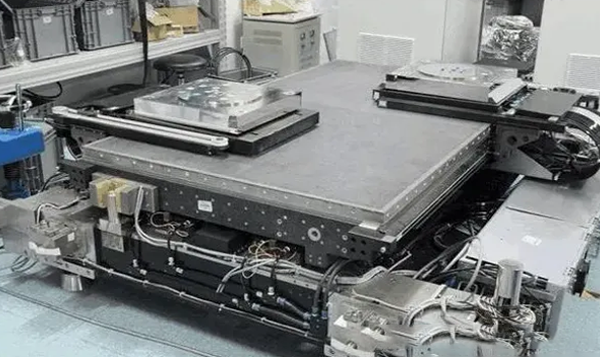

Ostyalap tokmányA litográfiai gépben található lapkatartó tartja és mozgatja a lapkát az expozíciós folyamat során. A lapka és a tokmány közötti pontos illeszkedés elengedhetetlen a lapka felületén lévő minta pontos reprodukálásához.SiC ostyaA tokmányok könnyű súlyukról, nagy méretstabilitásukról és alacsony hőtágulási együtthatójukról ismertek, amelyek csökkenthetik a tehetetlenségi terheléseket, és javíthatják a mozgáshatékonyságot, a pozicionálási pontosságot és a stabilitást.

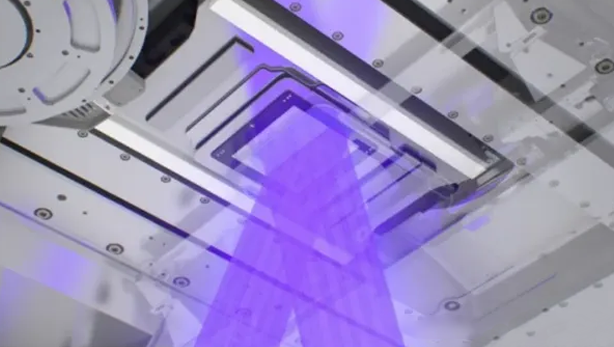

Kerámia négyzet alakú tükör A litográfiai gépben a lapkatartó és a maszkasztal közötti mozgásszinkronizáció kulcsfontosságú, ami közvetlenül befolyásolja a litográfiai pontosságot és hozamot. A négyzet alakú reflektor a lapkatartó pásztázó pozicionáló visszacsatoló mérőrendszerének kulcsfontosságú eleme, anyagkövetelményei könnyűek és szigorúak. Bár a szilícium-karbid kerámiák ideális könnyű tulajdonságokkal rendelkeznek, az ilyen alkatrészek gyártása kihívást jelent. Jelenleg a vezető nemzetközi integrált áramköri berendezésgyártók főként olyan anyagokat használnak, mint az olvasztott szilícium-dioxid és a kordierit. A technológia fejlődésével azonban a kínai szakértők elérték a nagyméretű, összetett alakú, rendkívül könnyű, teljesen zárt szilícium-karbid kerámia négyzet alakú tükrök és egyéb funkcionális optikai alkatrészek gyártását a fotolitográfiai gépekhez. A fotomaszk, más néven apertúra, átengedi a fényt a maszkon, hogy mintázatot képezzen a fényérzékeny anyagon. Amikor azonban az EUV fény besugározza a maszkot, hőt bocsát ki, ami 600-1000 Celsius-fokra emeli a hőmérsékletet, ami hőkárosodást okozhat. Ezért általában egy SiC filmréteg rakódik le a fotomaszkra. Sok külföldi cég, mint például az ASML, ma már 90%-nál nagyobb áteresztőképességű fóliákat kínál, hogy csökkentse a fotomaszk használata során a tisztítást és az ellenőrzést, valamint javítsa az EUV fotolitográfiai gépek hatékonyságát és termékhozamát.

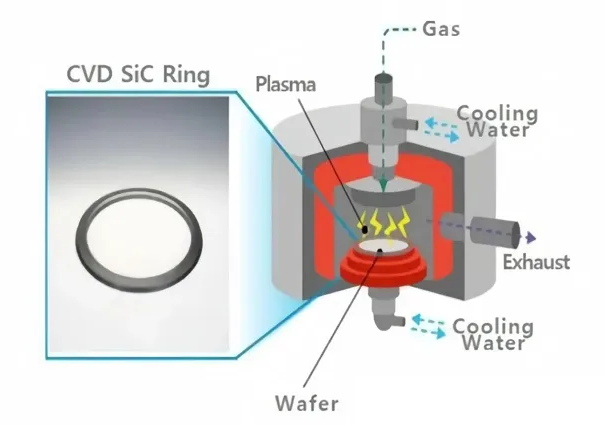

Plazmamaratásés a leválasztásos fotomaszkok, más néven célkeresztek, fő funkciójuk a fény átjuttatása a maszkon, és mintázat kialakítása a fényérzékeny anyagon. Amikor azonban az EUV (extrém ultraibolya) fény besugározza a fotomaszkot, hőt bocsát ki, ami 600 és 1000 Celsius-fok közé emeli a hőmérsékletet, ami hőkárosodást okozhat. Ezért általában egy szilícium-karbid (SiC) filmréteget helyeznek a fotomaszkra a probléma enyhítésére. Jelenleg számos külföldi cég, például az ASML, elkezdte a 90%-nál nagyobb átlátszóságú fóliák szállítását, hogy csökkentse a fotomaszk használata során a tisztítás és az ellenőrzés szükségességét, ezáltal javítva az EUV litográfiai gépek hatékonyságát és termékhozamát. Plazmamaratás ésLerakódás fókuszgyűrűés mások A félvezetőgyártásban a maratási eljárás folyékony vagy gáz halmazállapotú marószereket (például fluortartalmú gázokat) használ, amelyeket plazmává ionizálnak, hogy bombázzák a lapkát, és szelektíven eltávolítsák a nem kívánt anyagokat, amíg a kívánt áramköri minta meg nem marad a lapkán.ostyafelület. Ezzel szemben a vékonyréteg-leválasztás hasonló a maratás fordított oldalához, ahol egy leválasztási módszerrel szigetelőanyagokat rétegeznek a fémrétegek közé, így vékony filmet képezve. Mivel mindkét eljárás plazmatechnológiát alkalmaz, hajlamosak a kamrák és az alkatrészek korrozív hatására. Ezért a berendezés belsejében lévő alkatrészeknek jó plazmaállósággal, alacsony reakcióképességgel a fluorozott marógázokkal szemben és alacsony vezetőképességgel kell rendelkezniük. A hagyományos maró- és leválasztó berendezések alkatrészei, például a fókuszgyűrűk, általában olyan anyagokból készülnek, mint a szilícium vagy a kvarc. Az integrált áramkörök miniatürizálásának fejlődésével azonban a marási eljárások iránti igény és jelentőség az integrált áramkörök gyártásában egyre növekszik. Mikroszkopikus szinten a precíz szilíciumlapka-maratáshoz nagy energiájú plazma szükséges a kisebb vonalszélességek és a bonyolultabb eszközszerkezetek eléréséhez. Ezért a kémiai gőzfázisú leválasztással (CVD) előállított szilícium-karbid (SiC) fokozatosan a maró- és leválasztó berendezések előnyben részesített bevonóanyagává vált, kiváló fizikai és kémiai tulajdonságaival, nagy tisztaságával és egyenletességével. Jelenleg a maróberendezésekben található CVD szilícium-karbid alkatrészek közé tartoznak a fókuszgyűrűk, a gázzuhanytányérok, a tálcák és az élgyűrűk. A leválasztó berendezésekben vannak kamrafedelek, kamrabélések ésSIC-bevonatú grafit hordozók.

Alacsony reakcióképessége és vezetőképessége miatt a klór- és fluortartalmú marógázokkal szemben,CVD szilícium-karbidideális anyaggá vált olyan alkatrészekhez, mint a plazmamarató berendezések fókuszgyűrűi.CVD szilícium-karbidA maratógépek alkatrészei közé tartoznak a fókuszgyűrűk, gázzuhanytányérok, tálcák, élgyűrűk stb. Vegyük például a fókuszgyűrűket, ezek kulcsfontosságú alkatrészek, amelyek a lapkán kívül helyezkednek el, és közvetlenül érintkeznek a lapkával. A gyűrűre feszültséget alkalmazva a plazma a gyűrűn keresztül fókuszálódik a lapkára, javítva a folyamat egyenletességét. Hagyományosan a fókuszgyűrűk szilíciumból vagy kvarcból készülnek. Az integrált áramkörök miniatürizálásának előrehaladtával azonban a maratási eljárások iránti igény és jelentőség az integrált áramkörök gyártásában folyamatosan növekszik. A plazmamaratás teljesítmény- és energiaigénye folyamatosan növekszik, különösen a kapacitívan csatolt plazma (CCP) maratógépekben, amelyek nagyobb plazmaenergiát igényelnek. Ennek eredményeként egyre inkább terjednek a szilícium-karbid anyagokból készült fókuszgyűrűk.

Közzététel ideje: 2024. október 29.