گرافیت ویژه خلوص بالا، چگالی بالا و استحکام بالا استگرافیتاین ماده دارای مقاومت عالی در برابر خوردگی، پایداری در دمای بالا و رسانایی الکتریکی عالی است. این ماده از گرافیت طبیعی یا مصنوعی پس از عملیات حرارتی در دمای بالا و پردازش فشار بالا ساخته شده و معمولاً در کاربردهای صنعتی در محیطهای با دمای بالا، فشار بالا و خورنده استفاده میشود.

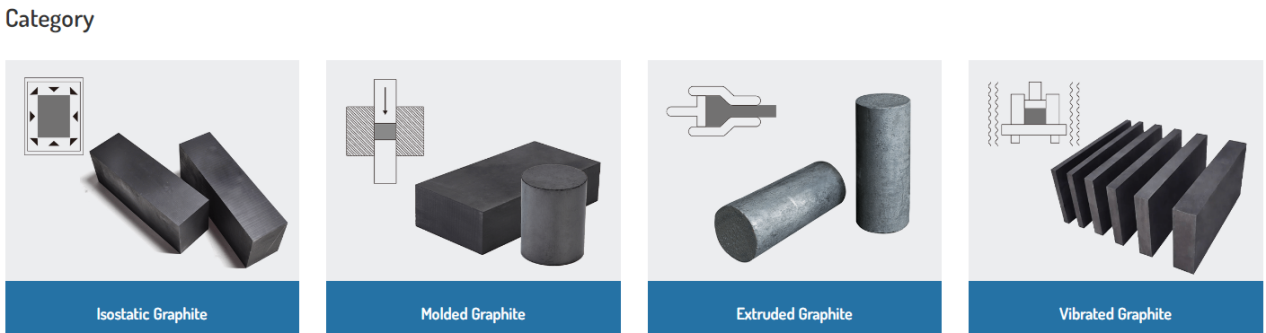

میتوان آن را به انواع مختلفی از جمله ایزواستاتیک تقسیم کردبلوکهای گرافیتی، بلوکهای گرافیتی اکسترود شده، قالبگیری شدهبلوکهای گرافیتیو لرزیدبلوکهای گرافیتی.

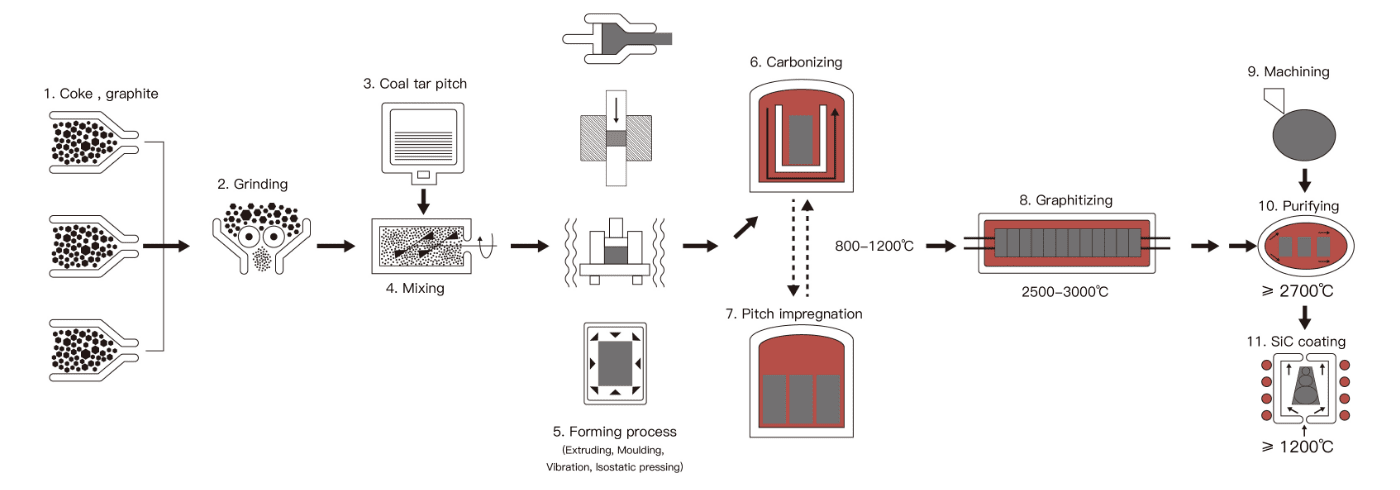

فناوریهای تولید:

گرافیتگرافیت یک عنصر غیرفلزی منحصر به فرد است که از اتمهای کربن تشکیل شده و در یک ساختار شبکهای شش ضلعی قرار گرفته است. این ماده نرم و شکننده است که به دلیل خواص منحصر به فردش، معمولاً در کاربردهای صنعتی مختلف مورد استفاده قرار میگیرد. گرافیت میتواند استحکام و پایداری خود را حتی در دماهای بالاتر از ۳۶۰۰ درجه سانتیگراد حفظ کند. حال اجازه دهید فرآیند تولید گرافیت ویژه را معرفی کنم.

گرافیت ایزواستاتیک، ساخته شده از گرافیت با خلوص بالا با پرس، مادهای غیرقابل جایگزین است که در ساخت کورههای تک کریستالی، کریستالایزرهای گرافیتی ریختهگری مداوم فلزی و الکترودهای گرافیتی برای ماشینکاری تخلیه جرقه الکتریکی استفاده میشود. علاوه بر این کاربردهای اصلی، به طور گسترده در زمینههای آلیاژهای سخت (گرمکنهای کوره خلاء، صفحات پخت و غیره)، معدن (ساخت قالبهای مته)، صنایع شیمیایی (مبدلهای حرارتی، قطعات مقاوم در برابر خوردگی)، متالورژی (بوتهها) و ماشینآلات (آببندهای مکانیکی) مورد استفاده قرار میگیرد.

فناوری قالبگیری

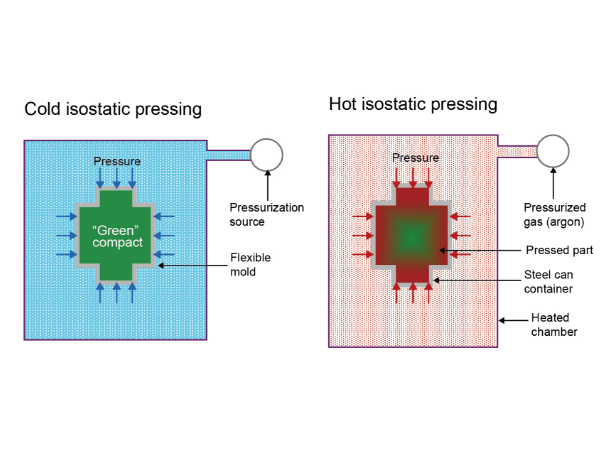

اصل فناوری پرس ایزواستاتیک بر اساس قانون پاسکال است. این قانون، فشردگی یکطرفه (یا دوطرفه) ماده را به فشردگی چندجهته (همهجهته) تبدیل میکند. در طول فرآیند، ذرات کربن همیشه در حالت بینظمی قرار دارند و چگالی حجمی نسبتاً یکنواخت با خواص ایزوتروپیک است. علاوه بر این، تابع ارتفاع محصول نیست، بنابراین گرافیت ایزواستاتیک هیچ تفاوت عملکردی ندارد یا تفاوت کمی دارد.

با توجه به دمایی که در آن شکلدهی و انجماد انجام میشود، فناوری پرس ایزواستاتیک را میتوان به پرس ایزواستاتیک سرد، پرس ایزواستاتیک گرم و پرس ایزواستاتیک داغ تقسیم کرد. محصولات پرس ایزواستاتیک چگالی بالایی دارند، معمولاً ۵٪ تا ۱۵٪ بیشتر از محصولات پرس قالبی یک جهته یا دو جهته. چگالی نسبی محصولات پرس ایزواستاتیک میتواند به ۹۹.۸٪ تا ۹۹.۰۹٪ برسد.

گرافیت قالبگیری شده از نظر استحکام مکانیکی، مقاومت در برابر سایش، چگالی، سختی و رسانایی الکتریکی عملکرد فوقالعادهای دارد و این عملکردها را میتوان با آغشتهسازی با رزین یا فلز بهبود بخشید.

گرافیت قالبگیری شده دارای رسانایی الکتریکی خوب، مقاومت در برابر دمای بالا، مقاومت در برابر خوردگی، خلوص بالا، خود روانکاری، مقاومت در برابر شوک حرارتی و ماشینکاری دقیق آسان است و به طور گسترده در زمینههای ریختهگری مداوم، آلیاژ سخت و پخت قالب الکترونیکی، جرقه الکتریکی، آببند مکانیکی و غیره استفاده میشود.

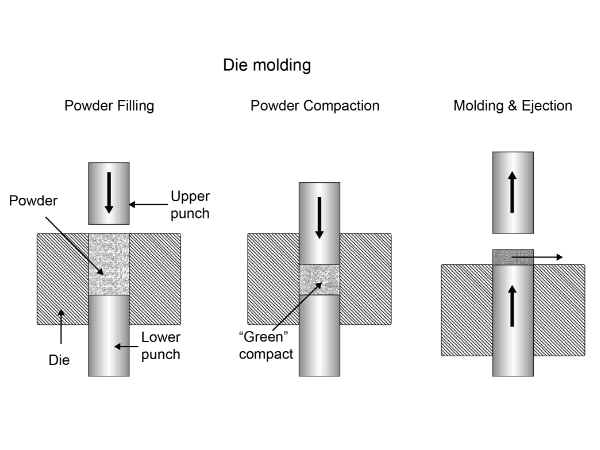

فناوری قالبگیری

روش قالبگیری معمولاً برای تولید گرافیت پرس سرد کوچک یا محصولات ریزساختار استفاده میشود. اصل کار این است که مقدار مشخصی از خمیر را در قالبی با شکل و اندازه مورد نیاز پر میکنند و سپس از بالا یا پایین فشار اعمال میکنند. گاهی اوقات، از هر دو جهت فشار وارد میکنند تا خمیر در قالب فشرده شود و به شکل دلخواه درآید. سپس محصول نیمهتمام پرس شده از قالب خارج، خنک، بازرسی و روی هم چیده میشود.

ماشینهای قالبگیری هم به صورت عمودی و هم به صورت افقی وجود دارند. روش قالبگیری معمولاً فقط میتواند یک محصول را در یک زمان پرس کند، بنابراین راندمان تولید نسبتاً پایینی دارد. با این حال، میتواند محصولاتی با دقت بالا تولید کند که با سایر فناوریها قابل تولید نیستند. علاوه بر این، راندمان تولید را میتوان از طریق پرس همزمان چندین قالب و خطوط تولید خودکار بهبود بخشید.

گرافیت اکسترود شده با مخلوط کردن ذرات گرافیت با خلوص بالا با یک چسب و سپس اکسترود کردن آنها در یک اکسترودر تشکیل میشود. در مقایسه با گرافیت ایزواستاتیک، گرافیت اکسترود شده اندازه دانه درشتتر و استحکام کمتری دارد، اما رسانایی حرارتی و الکتریکی بالاتری دارد.

در حال حاضر، اکثر محصولات کربنی و گرافیتی با روش اکستروژن تولید میشوند. آنها عمدتاً به عنوان عناصر گرمایشی و اجزای رسانای حرارتی در فرآیندهای عملیات حرارتی با دمای بالا استفاده میشوند. علاوه بر این، بلوکهای گرافیتی میتوانند به عنوان الکترود برای انجام انتقال جریان در فرآیندهای الکترولیز نیز استفاده شوند. بنابراین، آنها به طور گسترده به عنوان آببندهای مکانیکی، مواد رسانای حرارتی و مواد الکترود در محیطهای شدید مانند دمای بالا، فشار بالا و سرعت بالا مورد استفاده قرار میگیرند.

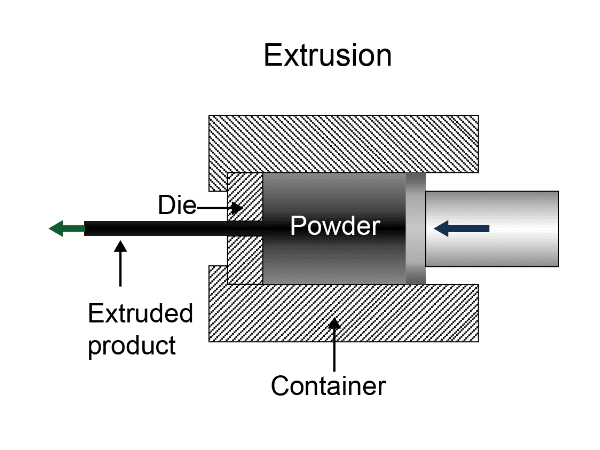

فناوری قالبگیری

روش اکستروژن به این صورت است که خمیر را داخل سیلندر خمیر پرس بارگذاری کرده و آن را اکسترود میکنند. پرس مجهز به یک حلقه اکستروژن قابل تعویض (قابل تعویض برای تغییر شکل و اندازه مقطع محصول) در جلوی خود است و یک بافل متحرک در جلوی حلقه اکستروژن تعبیه شده است. پیستون اصلی پرس در پشت سیلندر خمیر قرار دارد.

قبل از اعمال فشار، یک مانع (بافل) قبل از حلقه اکستروژن قرار دهید و از جهت مخالف فشار دهید تا خمیر فشرده شود. هنگامی که مانع برداشته میشود و فشار همچنان اعمال میشود، خمیر از حلقه اکستروژن خارج میشود. نوار اکسترود شده را به طول دلخواه برش دهید، خنک کنید و قبل از روی هم چیدن، آن را بررسی کنید. روش اکستروژن یک فرآیند تولید نیمه پیوسته است، به این معنی که پس از افزودن مقدار مشخصی از خمیر، میتوان چندین محصول (بلوکهای گرافیتی، مواد گرافیتی) را به طور مداوم اکسترود کرد.

در حال حاضر، بیشتر محصولات کربنی و گرافیتی با روش اکستروژن تولید میشوند.

گرافیت ویبره شده دارای ساختار یکنواخت با اندازه دانه متوسط است. علاوه بر این، به دلیل محتوای خاکستر کم، استحکام مکانیکی بالا و پایداری الکتریکی و حرارتی خوب، بسیار محبوب شده است و به طور گسترده برای پردازش قطعات کار در مقیاس بزرگ استفاده میشود. همچنین میتوان آن را پس از آغشتهسازی با رزین یا عملیات ضد اکسیداسیون، بیشتر تقویت کرد.

این ماده به طور گسترده به عنوان یک عنصر گرمایش و عایق در تولید کورههای پلی سیلیکون و سیلیکون تک کریستالی در صنعت فتوولتائیک مورد استفاده قرار میگیرد. همچنین به طور گسترده در ساخت هودهای گرمایشی، اجزای مبدل حرارتی، بوتههای ذوب و ریختهگری، ساخت گرههای n مورد استفاده در فرآیندهای الکترولیتی و ساخت بوتههای ذوب و آلیاژسازی مورد استفاده قرار میگیرد.

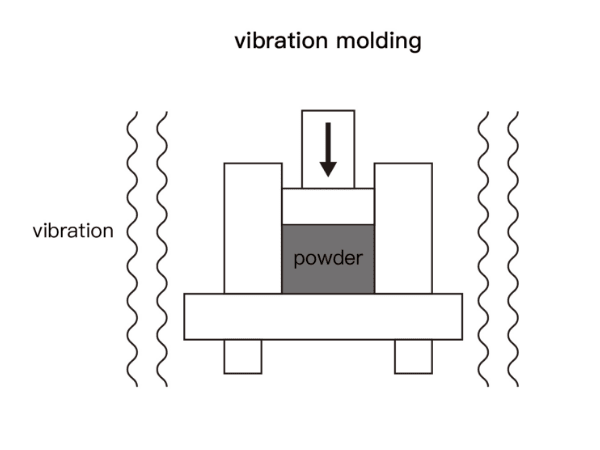

فناوری قالبگیری

اصل ساخت گرافیت ارتعاشی این است که قالب را با مخلوطی خمیر مانند پر میکنند و سپس یک صفحه فلزی سنگین را روی آن قرار میدهند. در مرحله بعد، مواد با ارتعاش قالب فشرده میشوند. در مقایسه با گرافیت اکسترود شده، گرافیت تشکیل شده با ارتعاش ایزوتروپی بالاتری دارد. محصولات گرافیتی با روش اکستروژن تولید میشوند.

زمان ارسال: ۱۷ ژوئن ۲۰۲۴