Speciaal grafiet is een materiaal met een hoge zuiverheid, hoge dichtheid en hoge sterktegrafietHet materiaal heeft een uitstekende corrosiebestendigheid, hoge temperatuurstabiliteit en een hoge elektrische geleidbaarheid. Het wordt gemaakt van natuurlijk of kunstmatig grafiet na een warmtebehandeling bij hoge temperatuur en hoge druk en wordt veel gebruikt in industriële toepassingen in omgevingen met hoge temperaturen, hoge druk en corrosie.

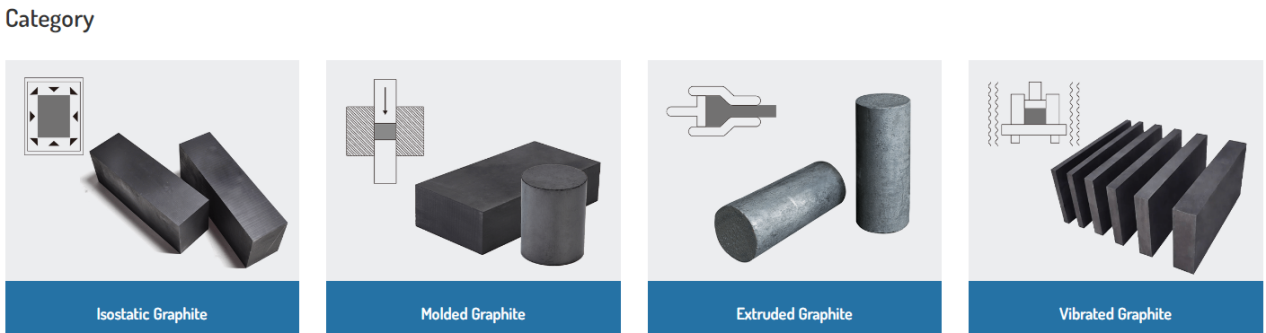

Het kan worden onderverdeeld in verschillende typen, waaronder isostatischgrafietblokken, geëxtrudeerde grafietblokken, gegotengrafietblokkenen trildegrafietblokken.

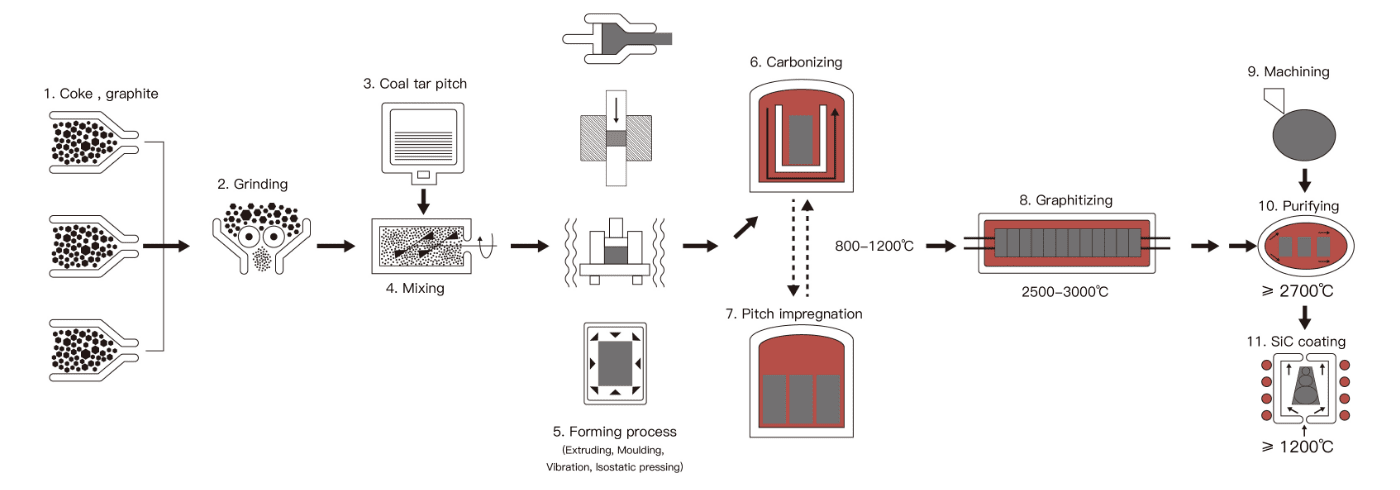

Productietechnologieën:

GrafietGrafiet is een uniek niet-metalen element dat bestaat uit koolstofatomen die gerangschikt zijn in een hexagonale roosterstructuur. Het is een zacht en bros materiaal dat vanwege zijn unieke eigenschappen veel wordt gebruikt in diverse industriële toepassingen. Grafiet behoudt zijn sterkte en stabiliteit, zelfs bij temperaturen boven 3600 °C. Laat me nu het productieproces van speciaal grafiet introduceren.

Isostatisch grafiet, vervaardigd uit zeer zuiver grafiet door persing, is een onvervangbaar materiaal dat wordt gebruikt bij de productie van monokristallijne ovens, grafietkristallisatoren voor continugieten en grafietelektroden voor elektrische vonkontlading. Naast deze belangrijke toepassingen wordt het veel gebruikt in de sectoren harde legeringen (vacuümovenverwarmers, sinterplaten, enz.), mijnbouw (fabricage van boormallen), chemische industrie (warmtewisselaars, corrosiebestendige onderdelen), metallurgie (smeltkroezen) en machinebouw (mechanische afdichtingen).

Vormtechnologie

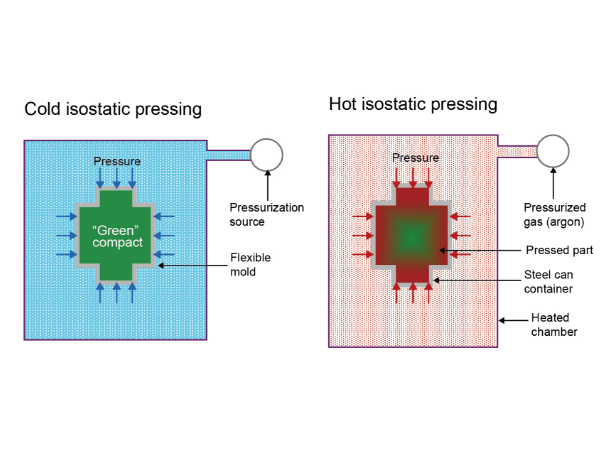

Het principe van isostatische perstechnologie is gebaseerd op de wet van Pascal. Deze wet verandert de unidirectionele (of bidirectionele) compressie van het materiaal in multidirectionele (omnidirectionele) compressie. Tijdens het proces bevinden de koolstofdeeltjes zich altijd in een ongeordende toestand en is de volumedichtheid relatief uniform met isotrope eigenschappen. Bovendien is het niet onderhevig aan de hoogte van het product, waardoor isostatisch grafiet geen of weinig prestatieverschillen vertoont.

Afhankelijk van de temperatuur waarbij het vormen en stollen plaatsvindt, kan isostatisch persen worden onderverdeeld in koud isostatisch persen, warm isostatisch persen en heet isostatisch persen. Producten voor isostatisch persen hebben een hoge dichtheid, doorgaans 5% tot 15% hoger dan die van unidirectionele of bidirectionele matrijspersproducten. De relatieve dichtheid van isostatisch persen kan 99,8% tot 99,09% bedragen.

Gegoten grafiet presteert uitstekend op het gebied van mechanische sterkte, slijtvastheid, dichtheid, hardheid en elektrische geleidbaarheid. Deze prestaties kunnen nog verder worden verbeterd door impregnering met hars of metaal.

Gegoten grafiet heeft een goede elektrische geleidbaarheid, is bestand tegen hoge temperaturen, corrosie, is zeer zuiver, is zelf-smerend, is bestand tegen thermische schokken en is eenvoudig te bewerken met precisie. Het wordt veel gebruikt op het gebied van continugieten, het sinteren van harde legeringen en elektronische matrijzen, elektrische vonken, mechanische afdichtingen, enz.

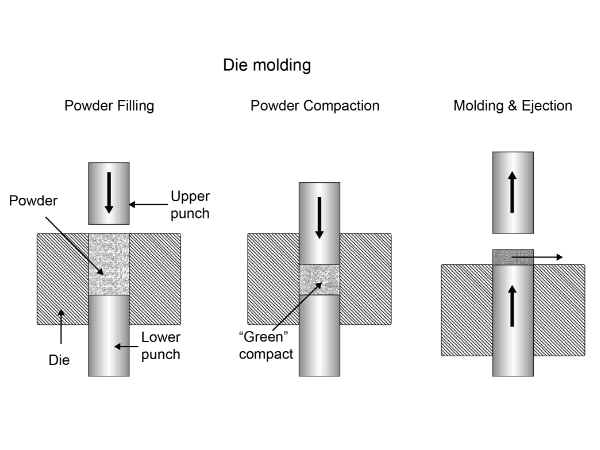

Vormtechnologie

De gietmethode wordt over het algemeen gebruikt om kleine koudgeperste grafietproducten of fijn gestructureerde producten te produceren. Het principe is om een bepaalde hoeveelheid pasta in een mal van de gewenste vorm en grootte te gieten en vervolgens van boven of van onderen druk uit te oefenen. Soms wordt er van beide kanten druk uitgeoefend om de pasta in de mal in vorm te persen. Het geperste halffabricaat wordt vervolgens uit de mal gehaald, gekoeld, geïnspecteerd en gestapeld.

Er zijn zowel verticale als horizontale spuitgietmachines. Spuitgieten kan over het algemeen slechts één product tegelijk persen, waardoor de productie-efficiëntie relatief laag is. Het kan echter wel zeer nauwkeurige producten produceren die niet met andere technologieën kunnen worden gemaakt. Bovendien kan de productie-efficiëntie worden verbeterd door het gelijktijdig persen van meerdere mallen en geautomatiseerde productielijnen.

Geëxtrudeerd grafiet wordt gevormd door grafietdeeltjes met een hoge zuiverheidsgraad te mengen met een bindmiddel en deze vervolgens te extruderen in een extruder. Vergeleken met isostatisch grafiet heeft geëxtrudeerd grafiet een grovere korrelgrootte en een lagere sterkte, maar een hogere thermische en elektrische geleidbaarheid.

Momenteel worden de meeste koolstof- en grafietproducten geproduceerd via extrusie. Ze worden voornamelijk gebruikt als verwarmingselementen en thermisch geleidende componenten in warmtebehandelingsprocessen bij hoge temperaturen. Daarnaast kunnen grafietblokken ook worden gebruikt als elektroden voor stroomoverdracht in elektrolyseprocessen. Daarom worden ze veel gebruikt als mechanische afdichtingen, thermisch geleidende materialen en elektrodematerialen in extreme omgevingen zoals hoge temperaturen, hoge druk en hoge snelheid.

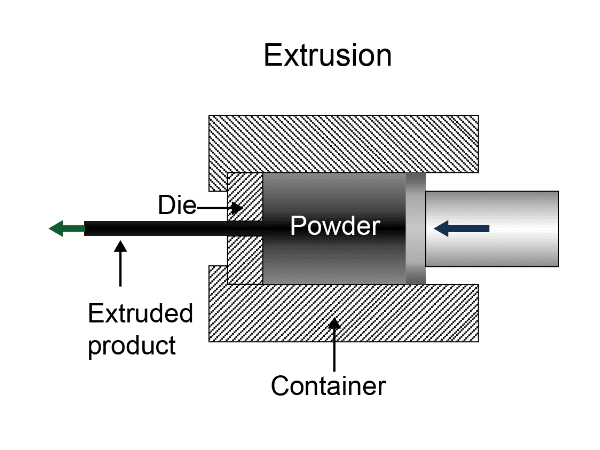

Vormtechnologie

De extrusiemethode bestaat uit het laden van de pasta in de pastacilinder van de pers en het extruderen ervan. De pers is uitgerust met een vervangbare extrusiering (die kan worden vervangen om de dwarsdoorsnede en -grootte van het product te wijzigen) aan de voorzijde, en een beweegbare afschermplaat vóór de extrusiering. De hoofdplunjer van de pers bevindt zich achter de pastacilinder.

Plaats vóór het uitoefenen van druk een schot voor de extrusiering en oefen druk uit in de tegenovergestelde richting om de pasta samen te persen. Wanneer het schot wordt verwijderd en de druk wordt voortgezet, wordt de pasta uit de extrusiering geëxtrudeerd. Snijd de geëxtrudeerde strip op de gewenste lengte, laat afkoelen en inspecteer deze voordat u deze stapelt. De extrusiemethode is een semi-continu productieproces, wat betekent dat na het toevoegen van een bepaalde hoeveelheid pasta, meerdere producten (grafietblokken, grafietmaterialen) continu geëxtrudeerd kunnen worden.

Momenteel worden de meeste koolstof- en grafietproducten geproduceerd door middel van extrusie.

Getrild grafiet heeft een uniforme structuur met een gemiddelde korrelgrootte. Bovendien is het zeer populair vanwege het lage asgehalte, de verbeterde mechanische sterkte en de goede elektrische en thermische stabiliteit, en wordt het veel gebruikt voor de bewerking van grote werkstukken. Het kan ook verder worden versterkt na harsimpregnatie of antioxidatiebehandeling.

Het wordt veel gebruikt als verwarmings- en isolatie-element bij de productie van polysilicium- en monokristallijn siliciumovens in de fotovoltaïsche industrie. Het wordt ook veel gebruikt bij de productie van verwarmingskappen, warmtewisselaarcomponenten, smelt- en gietkroezen, de constructie van n-knooppunten voor elektrolytische processen en de productie van smelt- en legeringskroezen.

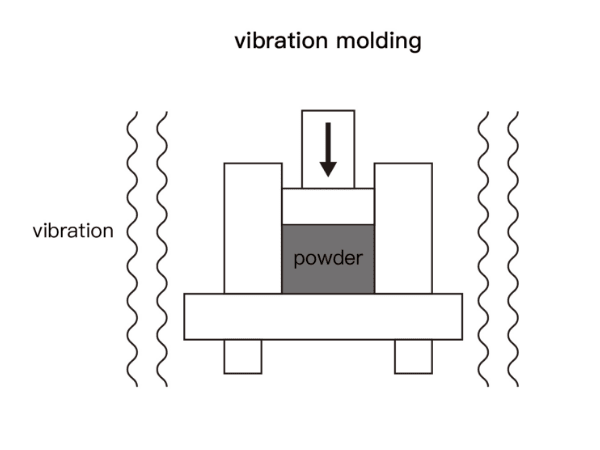

Vormtechnologie

Het principe van het maken van trillend grafiet is dat de mal wordt gevuld met een pasta-achtig mengsel en er vervolgens een zware metalen plaat op wordt geplaatst. In de volgende stap wordt het materiaal verdicht door de mal te laten trillen. Vergeleken met geëxtrudeerd grafiet heeft het door trilling gevormde grafiet een hogere isotropie. Grafietproducten worden geproduceerd door middel van extrusie.

Plaatsingstijd: 17 juni 2024