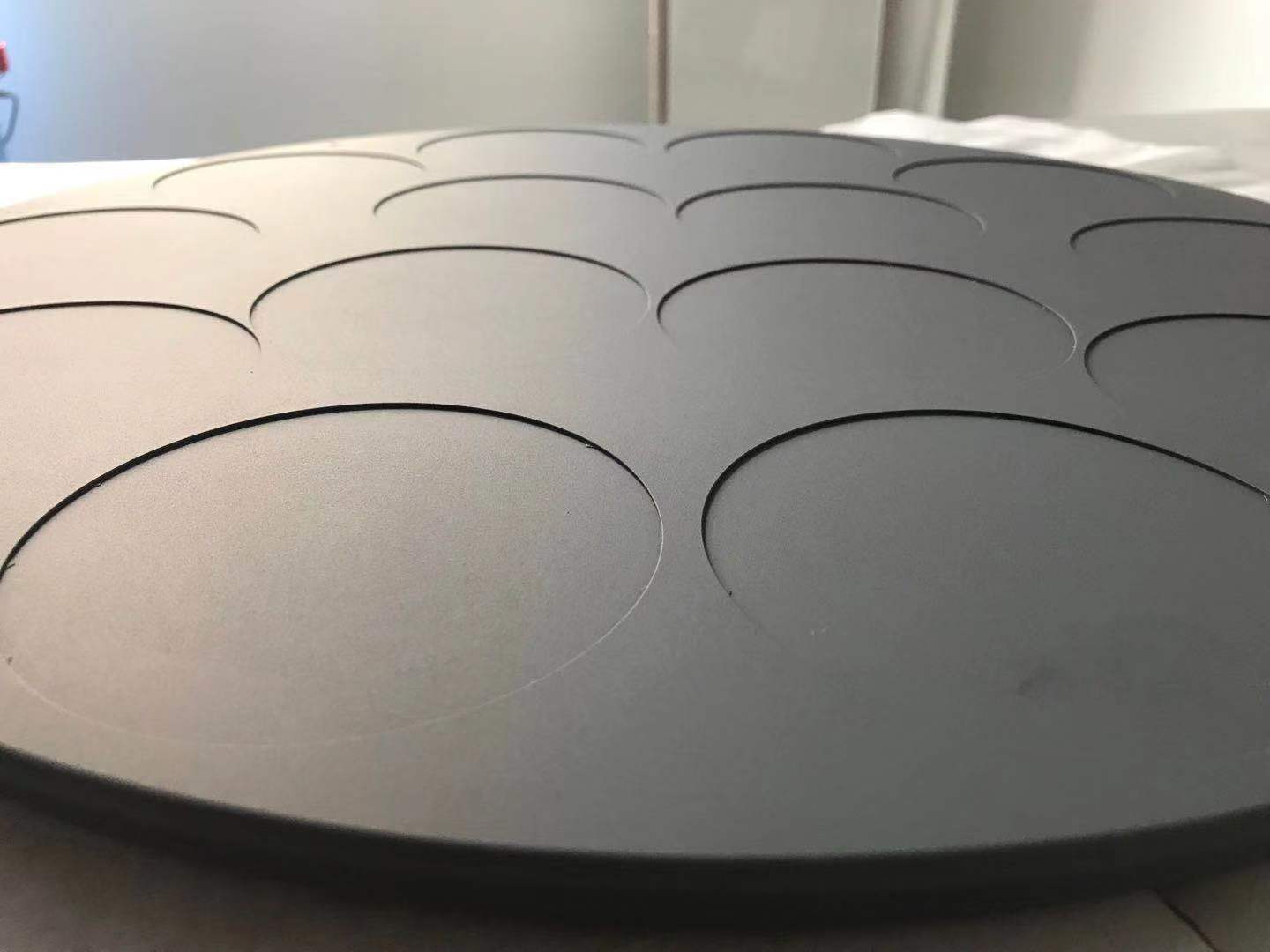

ઉચ્ચ શુદ્ધતાવાળા ગ્રેફાઇટ ઘટકો મહત્વપૂર્ણ છેસેમિકન્ડક્ટર, LED અને સૌર ઉદ્યોગમાં પ્રક્રિયાઓ. અમારી ઓફરમાં ક્રિસ્ટલ ગ્રોઇંગ હોટ ઝોન (હીટર, ક્રુસિબલ સસેપ્ટર્સ, ઇન્સ્યુલેશન) માટે ગ્રેફાઇટ ઉપભોક્તા વસ્તુઓથી લઈને વેફર પ્રોસેસિંગ સાધનો માટે ઉચ્ચ-ચોકસાઇવાળા ગ્રેફાઇટ ઘટકો, જેમ કે એપિટાક્સી અથવા MOCVD માટે સિલિકોન કાર્બાઇડ કોટેડ ગ્રેફાઇટ સસેપ્ટર્સનો સમાવેશ થાય છે. આ તે જગ્યા છે જ્યાં અમારું વિશેષ ગ્રેફાઇટ કાર્ય કરે છે: આઇસોસ્ટેટિક ગ્રેફાઇટ સંયોજન સેમિકન્ડક્ટર સ્તરોના ઉત્પાદન માટે મૂળભૂત છે. આ કહેવાતા એપિટાક્સી, અથવા MOCVD પ્રક્રિયા દરમિયાન ભારે તાપમાન હેઠળ "હોટ ઝોન" માં ઉત્પન્ન થાય છે. રિએક્ટરમાં વેફર્સ કોટેડ હોય તેવા ફરતા વાહકમાં સિલિકોન કાર્બાઇડ-કોટેડ આઇસોસ્ટેટિક ગ્રેફાઇટનો સમાવેશ થાય છે. ફક્ત આ ખૂબ જ શુદ્ધ, સજાતીય ગ્રેફાઇટ કોટિંગ પ્રક્રિયામાં ઉચ્ચ આવશ્યકતાઓને પૂર્ણ કરે છે.

TLED એપિટેક્સિયલ વેફર ગ્રોથનો મૂળભૂત સિદ્ધાંત છે: યોગ્ય તાપમાને ગરમ કરેલા સબસ્ટ્રેટ (મુખ્યત્વે નીલમ, SiC અને Si) પર, વાયુયુક્ત પદાર્થ InGaAlP ને ચોક્કસ સિંગલ ક્રિસ્ટલ ફિલ્મ ઉગાડવા માટે નિયંત્રિત રીતે સબસ્ટ્રેટ સપાટી પર પરિવહન કરવામાં આવે છે. હાલમાં, LED એપિટેક્સિયલ વેફરની વૃદ્ધિ તકનીક મુખ્યત્વે કાર્બનિક ધાતુ રાસાયણિક વરાળ નિક્ષેપણ અપનાવે છે.

એલઇડી એપિટેક્સિયલ સબસ્ટ્રેટ સામગ્રીસેમિકન્ડક્ટર લાઇટિંગ ઉદ્યોગના ટેકનોલોજીકલ વિકાસનો પાયાનો પથ્થર છે. વિવિધ સબસ્ટ્રેટ સામગ્રીને અલગ અલગ LED એપિટેક્સિયલ વેફર ગ્રોથ ટેકનોલોજી, ચિપ પ્રોસેસિંગ ટેકનોલોજી અને ડિવાઇસ પેકેજિંગ ટેકનોલોજીની જરૂર પડે છે. સબસ્ટ્રેટ સામગ્રી સેમિકન્ડક્ટર લાઇટિંગ ટેકનોલોજીના વિકાસ માર્ગને નિર્ધારિત કરે છે.

LED એપિટેક્સિયલ વેફર સબસ્ટ્રેટ સામગ્રી પસંદગીની લાક્ષણિકતાઓ:

1. એપિટેક્સિયલ સામગ્રીમાં સબસ્ટ્રેટ સાથે સમાન અથવા સમાન સ્ફટિક માળખું, નાની જાળી સતત મેળ ખાતી નથી, સારી સ્ફટિકીયતા અને ઓછી ખામી ઘનતા હોય છે.

2. સારી ઇન્ટરફેસ લાક્ષણિકતાઓ, એપિટેક્સિયલ સામગ્રીના ન્યુક્લિયેશન અને મજબૂત સંલગ્નતા માટે અનુકૂળ.

3. તેમાં સારી રાસાયણિક સ્થિરતા છે અને એપિટેક્સિયલ વૃદ્ધિના તાપમાન અને વાતાવરણમાં તેનું વિઘટન અને કાટ લાગવો સરળ નથી.

4. સારી થર્મલ કામગીરી, જેમાં સારી થર્મલ વાહકતા અને ઓછી થર્મલ મેળ ખાતી નથી.

5. સારી વાહકતા, ઉપલા અને નીચલા માળખામાં બનાવી શકાય છે 6, સારી ઓપ્ટિકલ કામગીરી, અને બનાવટી ઉપકરણ દ્વારા ઉત્સર્જિત પ્રકાશ સબસ્ટ્રેટ દ્વારા ઓછો શોષાય છે.

7. સારા યાંત્રિક ગુણધર્મો અને ઉપકરણોની સરળ પ્રક્રિયા, જેમાં પાતળા થવા, પોલિશ કરવા અને કાપવા સહિત

8. ઓછી કિંમત.

૯. મોટું કદ. સામાન્ય રીતે, વ્યાસ ૨ ઇંચથી ઓછો ન હોવો જોઈએ.

10. નિયમિત આકારનું સબસ્ટ્રેટ મેળવવું સરળ છે (જ્યાં સુધી અન્ય ખાસ જરૂરિયાતો ન હોય), અને એપિટેક્સિયલ સાધનોના ટ્રે હોલ જેવા સબસ્ટ્રેટ આકારમાં અનિયમિત એડી કરંટ બનાવવો સરળ નથી, જેથી એપિટેક્સિયલ ગુણવત્તાને અસર થાય.

૧૧. એપિટેક્સિયલ ગુણવત્તાને અસર ન કરવાના આધાર પર, સબસ્ટ્રેટની મશીનિબિલિટી શક્ય હોય ત્યાં સુધી અનુગામી ચિપ અને પેકેજિંગ પ્રક્રિયાની જરૂરિયાતોને પૂર્ણ કરશે.

સબસ્ટ્રેટની પસંદગી માટે ઉપરોક્ત અગિયાર પાસાઓને એકસાથે પૂર્ણ કરવું ખૂબ જ મુશ્કેલ છે.. તેથી, હાલમાં, આપણે એપિટેક્સિયલ ગ્રોથ ટેકનોલોજીમાં ફેરફાર અને ઉપકરણ પ્રક્રિયા ટેકનોલોજીના ગોઠવણ દ્વારા વિવિધ સબસ્ટ્રેટ પર સેમિકન્ડક્ટર પ્રકાશ-ઉત્સર્જન કરતા ઉપકરણોના સંશોધન અને વિકાસ અને ઉત્પાદનને અનુકૂલિત કરી શકીએ છીએ. ગેલિયમ નાઇટ્રાઇડ સંશોધન માટે ઘણી સબસ્ટ્રેટ સામગ્રી છે, પરંતુ ઉત્પાદન માટે ફક્ત બે સબસ્ટ્રેટનો ઉપયોગ કરી શકાય છે, એટલે કે નીલમ Al2O3 અને સિલિકોન કાર્બાઇડ.SiC સબસ્ટ્રેટ્સ.

પોસ્ટ સમય: ફેબ્રુઆરી-૨૮-૨૦૨૨