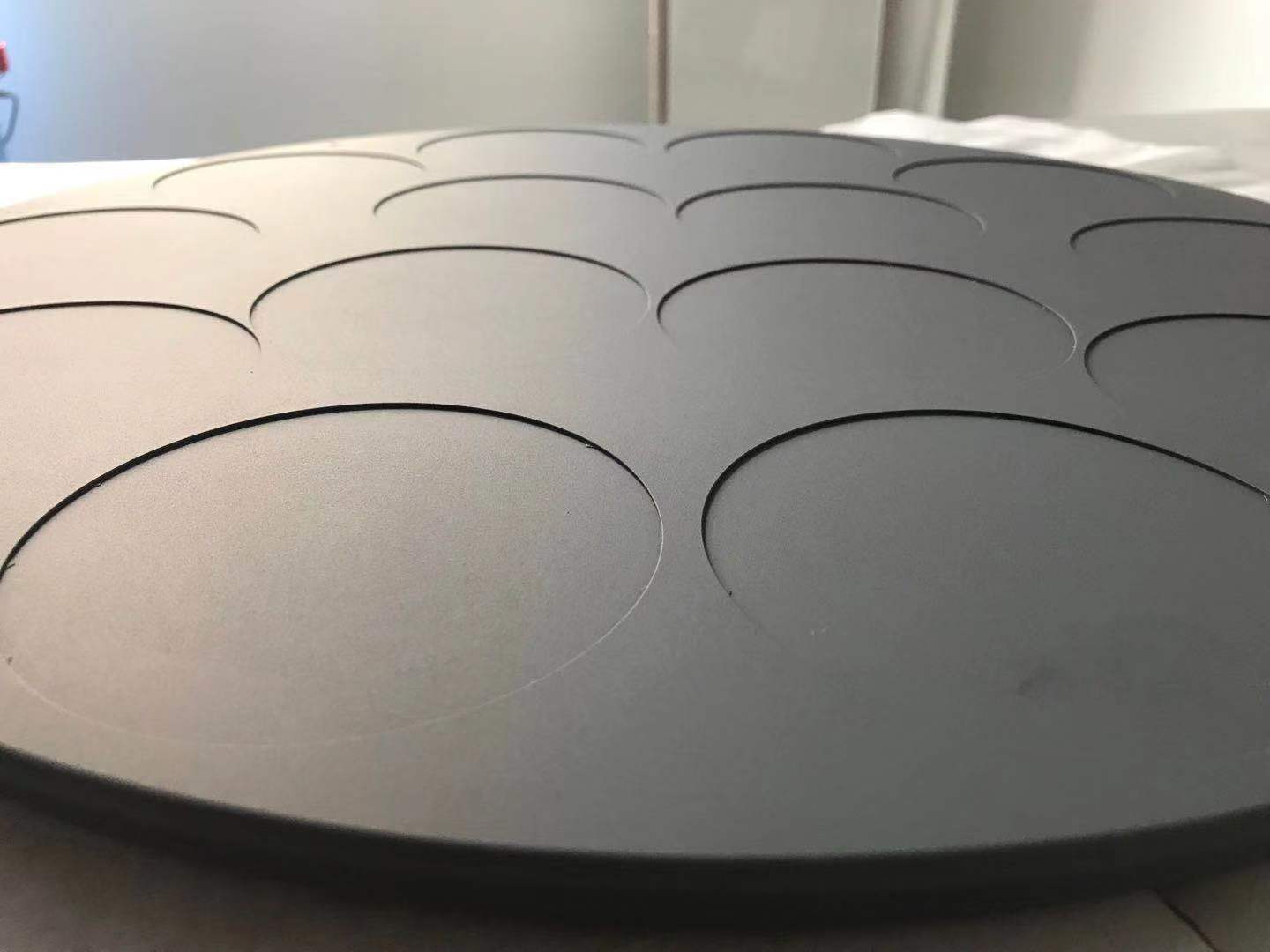

Высокочистые графитовые компоненты имеют решающее значение дляпроцессы в полупроводниковой, светодиодной и солнечной промышленности. Наше предложение варьируется от графитовых расходных материалов для горячих зон выращивания кристаллов (нагреватели, тигельные токоприемники, изоляция) до высокоточных графитовых компонентов для оборудования обработки пластин, таких как покрытые карбидом кремния графитовые токоприемники для эпитаксии или MOCVD. Именно здесь в игру вступает наш специализированный графит: изостатический графит является основополагающим для производства слоев полупроводниковых соединений. Они генерируются в «горячей зоне» при экстремальных температурах во время так называемого процесса эпитаксии или MOCVD. Вращающийся носитель, на который наносят покрытие пластин в реакторе, состоит из изостатического графита, покрытого карбидом кремния. Только этот очень чистый, однородный графит соответствует высоким требованиям в процессе нанесения покрытия.

TОсновной принцип выращивания эпитаксиальных пластин светодиодов заключается в следующем:: на подложке (в основном сапфир, SiC и Si), нагретой до соответствующей температуры, газообразный материал InGaAlP транспортируется к поверхности подложки контролируемым образом для выращивания определенной монокристаллической пленки. В настоящее время технология роста светодиодных эпитаксиальных пластин в основном использует химическое осаждение из паровой фазы органических металлов.

Материал эпитаксиальной подложки светодиодаявляется краеугольным камнем технологического развития полупроводниковой светотехнической промышленности. Различные материалы подложки требуют различных технологий выращивания эпитаксиальных пластин светодиодов, технологий обработки чипов и технологий упаковки устройств. Материалы подложки определяют путь развития полупроводниковой светотехнической промышленности.

Характеристики выбора материала подложки эпитаксиальной пластины светодиода:

1. Эпитаксиальный материал имеет такую же или похожую кристаллическую структуру с подложкой, небольшое несоответствие постоянных решетки, хорошую кристалличность и низкую плотность дефектов.

2. Хорошие характеристики интерфейса, способствующие зародышеобразованию эпитаксиальных материалов и сильной адгезии.

3. Обладает хорошей химической стабильностью, не подвержен разложению и коррозии при температуре и атмосфере эпитаксиального роста.

4. Хорошие тепловые характеристики, включая хорошую теплопроводность и низкое тепловое несоответствие.

5. Хорошая проводимость, может быть изготовлена в верхней и нижней структуре 6, хорошие оптические характеристики, и свет, излучаемый изготовленным устройством, меньше поглощается подложкой

7. Хорошие механические свойства и простота обработки изделий, включая утончение, полировку и резку.

8. Низкая цена.

9. Большой размер. Как правило, диаметр не должен быть меньше 2 дюймов.

10. Легко получить подложку правильной формы (если нет других специальных требований), а форма подложки, похожая на отверстие лотка эпитаксиального оборудования, нелегко образует нерегулярные вихревые токи, которые могли бы повлиять на качество эпитаксии.

11. При условии отсутствия влияния на качество эпитаксиального процесса обрабатываемость подложки должна максимально соответствовать требованиям последующей обработки кристалла и корпуса.

Очень сложно выбрать субстрат, который бы одновременно отвечал одиннадцати вышеперечисленным аспектам.. Поэтому в настоящее время мы можем адаптироваться к НИОКР и производству полупроводниковых светоизлучающих устройств на различных подложках только путем изменения технологии эпитаксиального роста и корректировки технологии обработки устройств. Существует много материалов подложек для исследований нитрида галлия, но есть только два субстрата, которые можно использовать для производства, а именно сапфир Al2O3 и карбид кремния.Подложки SiC.

Время публикации: 28 февр. 2022 г.