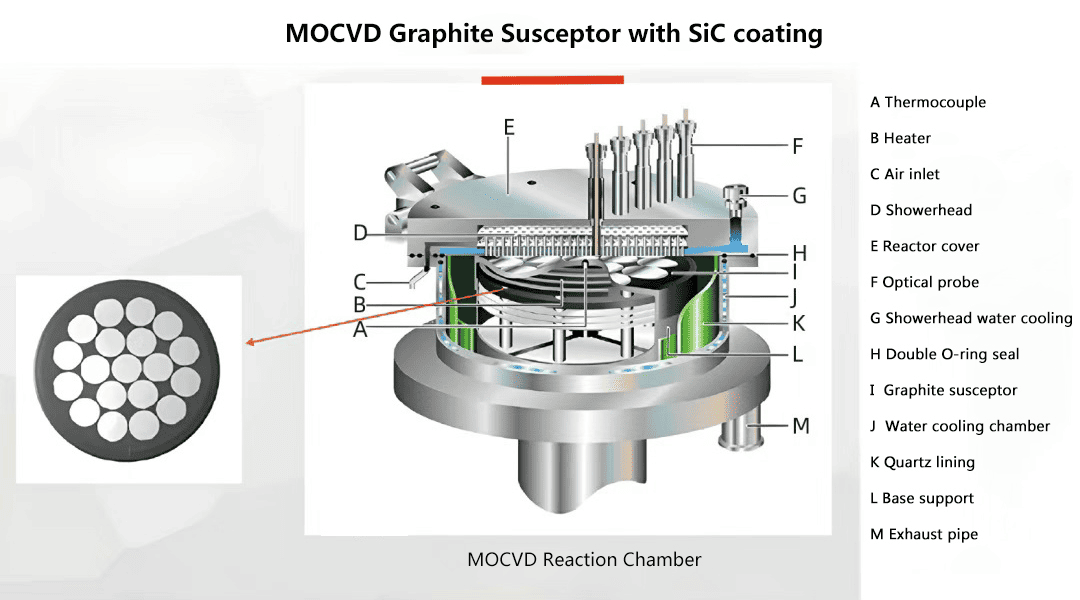

رشد اپیتاکسی ویفر از طریق فناوری رسوب بخار شیمیایی آلی فلزی (MOCVD) حاصل میشود، که در آن گازهای فوق خالص به راکتور تزریق شده و به دقت اندازهگیری میشوند، به طوری که در دماهای بالا با هم ترکیب میشوند تا باعث فعل و انفعالات شیمیایی شوند و روی ویفرهای نیمههادی در لایههای اتمی بسیار نازک رسوب میکنند تا اپیتاکسی مواد و نیمههادیهای مرکب تشکیل شود.

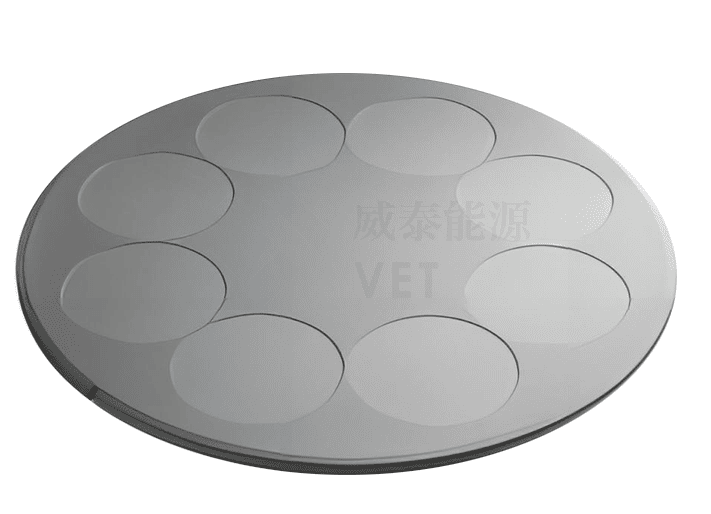

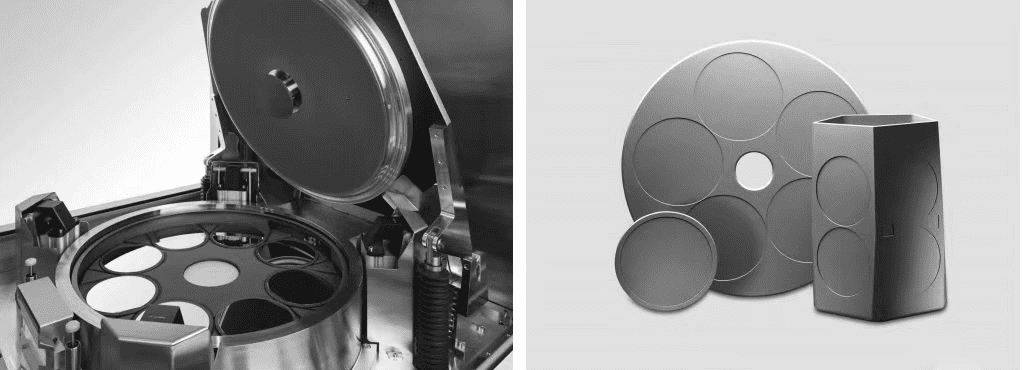

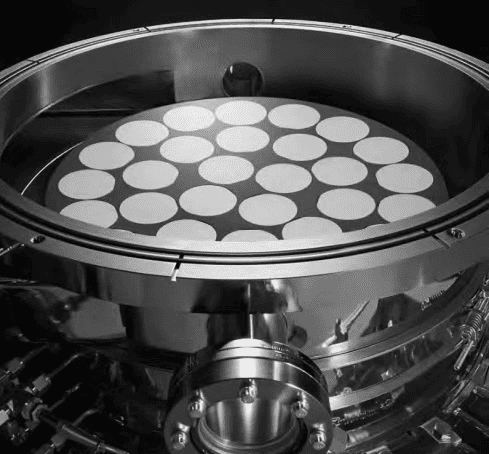

در تجهیزات CVD، زیرلایه را نمیتوان مستقیماً روی فلز یا صرفاً روی یک پایه برای رسوب اپیتاکسیال قرار داد، زیرا تحت تأثیر عوامل زیادی قرار خواهد گرفت. بنابراین، یک سوسپتور یا سینی برای نگه داشتن زیرلایه مورد نیاز است و سپس با استفاده از فناوری CVD، رسوب اپیتاکسیال روی زیرلایه انجام میشود. این سوسپتور یکسوسپکتور گرافیتی MOCVD(همچنین نامیده میشودسینی گرافیتی MOCVD).

ساختار آن در شکل زیر نشان داده شده است:

چرا سوسپکتور گرافیتی به پوشش CVD نیاز دارد؟

جاذب گرافیت یکی از اجزای اصلی در تجهیزات MOCVD است. این حامل و عنصر گرمایشی زیرلایه است. پارامترهای عملکرد آن مانند پایداری حرارتی و یکنواختی حرارتی نقش تعیینکنندهای در کیفیت رشد مواد اپیتاکسیال دارند و مستقیماً یکنواختی و خلوص مواد لایه نازک اپیتاکسیال را تعیین میکنند. بنابراین، کیفیت آن مستقیماً بر تهیه ویفرهای اپیتاکسیال تأثیر میگذارد. در عین حال، با افزایش تعداد استفادهها و تغییرات در شرایط کاری، ساییدگی و پارگی آن بسیار آسان است و یک ماده مصرفی محسوب میشود. رسانایی حرارتی عالی و پایداری گرافیت به آن به عنوان یک جزء پایه تجهیزات MOCVD مزیت بزرگی میدهد.

با این حال، اگر فقط گرافیت خالص باشد، مشکلاتی وجود خواهد داشت. در فرآیند تولید، گازهای خورنده و مواد آلی فلزی باقی مانده وجود خواهد داشت و سوسپتور گرافیت دچار خوردگی و ریزش میشود که این امر عمر مفید سوسپتور گرافیت را تا حد زیادی کاهش میدهد. در عین حال، پودر گرافیت در حال ریزش نیز باعث آلودگی ویفر میشود، بنابراین این مشکلات باید در فرآیند آمادهسازی پایه حل شوند. فناوری پوشش میتواند تثبیت پودر سطحی، افزایش رسانایی حرارتی و تعادل توزیع گرما را فراهم کند و به فناوری اصلی برای حل این مشکل تبدیل شده است.

با توجه به محیط کاربرد و الزامات استفاده از پایه گرافیت، پوشش سطح باید دارای ویژگیهای زیر باشد:

۱. چگالی بالا و پوشش کامل:پایه گرافیتی در محیط کاری با دمای بالا و خورنده قرار دارد. سطح باید کاملاً پوشانده شود و پوشش باید چگالی خوبی داشته باشد تا نقش محافظتی خوبی داشته باشد.

2. صافی سطح خوب:از آنجایی که پایه گرافیتی مورد استفاده برای رشد تک کریستال نیاز به صافی سطح بسیار بالایی دارد، صافی اولیه پایه باید پس از تهیه پوشش حفظ شود، یعنی سطح پوشش باید یکنواخت باشد.

3. استحکام باندینگ خوب:کاهش اختلاف ضریب انبساط حرارتی بین پایه گرافیت و ماده پوشش میتواند به طور موثری استحکام پیوند بین این دو را بهبود بخشد. پس از تجربه چرخههای حرارتی دمای بالا و پایین، پوشش به راحتی ترک نمیخورد.

۴. رسانایی حرارتی بالا:رشد تراشه با کیفیت بالا مستلزم آن است که پایه گرافیتی، گرمای سریع و یکنواختی را فراهم کند، بنابراین ماده پوشش باید رسانایی حرارتی بالایی داشته باشد.

۵. نقطه ذوب بالا، مقاومت در برابر اکسیداسیون در دمای بالا و مقاومت در برابر خوردگی:این پوشش باید بتواند در دمای بالا و محیط کاری خورنده به طور پایدار کار کند.

پایداری حرارتی، یکنواختی حرارتی و سایر پارامترهای عملکردسوسپکتور گرافیتی روکش شده با SiCنقش تعیینکنندهای در کیفیت رشد مواد اپیتاکسیال دارد، بنابراین جزء اصلی و کلیدی تجهیزات MOCVD است.

شکل کریستالی β-SiC (3C-SiC) به عنوان پوشش انتخاب شده است. در مقایسه با سایر اشکال کریستالی، این شکل کریستالی دارای مجموعهای از خواص عالی مانند پایداری ترمودینامیکی خوب، مقاومت در برابر اکسیداسیون و مقاومت در برابر خوردگی است. در عین حال، دارای رسانایی حرارتی است که اساساً با رسانایی گرافیت سازگار است و بنابراین به پایه گرافیت خواص ویژهای میبخشد. این ماده میتواند به طور موثری مشکل خرابی پایه گرافیت ناشی از اکسیداسیون و خوردگی در دمای بالا و از بین رفتن پودر در حین سرویس را حل کند و سطح پایه گرافیت را متراکم، غیر متخلخل، مقاوم در برابر دمای بالا، ضد خوردگی، ضد اکسیداسیون و سایر ویژگیها کند و در نتیجه کیفیت اپیتاکسیال کریستال و عمر مفید پایه گرافیت را بهبود بخشد (عمر مفید پایه گرافیت پوشش داده شده با SiC در کورهها اندازهگیری میشود).

چگونه سینی/سوسپتور گرافیتی MOCVD را انتخاب کنیم که در برابر دمای بالا و خوردگی مقاوم باشد؟

هنگام انتخاب یکسینی یا گیره گرافیت برای MOCVDبرای اینکه در برابر خوردگی در دمای بالا مقاوم باشد، عوامل کلیدی زیر باید در نظر گرفته شوند:

۱. خلوص مواد:مواد گرافیتی با خلوص بالا میتوانند در دماهای بالا در برابر خوردگی و اکسیداسیون مقاومت بهتری داشته باشند و تأثیر ناخالصیها را بر فرآیند رسوبگذاری کاهش دهند.

۲. چگالی و تخلخل:سینیهای گرافیتی با چگالی بالا و تخلخل کم، استحکام مکانیکی و مقاومت در برابر خوردگی بهتری دارند و میتوانند به طور مؤثر از نفوذ گاز و فرسایش مواد جلوگیری کنند.

۳. رسانایی حرارتی:سینی گرافیتی با رسانایی حرارتی بالا به توزیع یکنواخت گرما، کاهش تنش حرارتی و بهبود پایداری و عمر مفید تجهیزات کمک میکند.

4. عملیات سطحی:پالتهای گرافیتی که تحت عملیات سطحی ویژهای مانند پوشش یا آبکاری قرار گرفتهاند، میتوانند مقاومت در برابر خوردگی و مقاومت در برابر سایش خود را بیشتر افزایش دهند.

۵. اندازه و شکل:با توجه به الزامات خاص تجهیزات MOCVD، اندازه و شکل مناسب را انتخاب کنید تا از سازگاری سینی با تجهیزات و راحتی کار اطمینان حاصل شود.

۶. اعتبار سازنده:برای اطمینان از کیفیت محصول و خدمات پس از فروش، تولیدکنندهای با شهرت خوب و تجربه غنی را انتخاب کنید.

۷. مقرون به صرفه بودن:با فرض برآورده کردن الزامات فنی، مقرون به صرفه بودن را در نظر بگیرید و محصولاتی با عملکرد هزینه بالاتر را انتخاب کنید.

شرکت VET Energy یک تأمینکنندهی سوسپکتور گرافیتی با خلوص بالا است، ما طیف گستردهای از دستهبندیها را ارائه میدهیم و میتوانیم از آن در تجهیزات MOCVD با برندها، مدلها و مشخصات مختلف استفاده کنیم.سوسپکتور گرافیتی روکش شده با SiCمحصولات تولید شده توسط VET Energy هیچ نقطه تماس پوششی و هیچ حلقه ضعیفی ندارند. از نظر طول عمر، میتوانند نیازهای مشتریان با نیازهای مختلف (از جمله استفاده از اتمسفرهای حاوی کلر) را برآورده کنند و مشتریان میتوانند از مشاوره و استعلام آنها استقبال کنند.

زمان ارسال: مارس-01-2025